|

Nos sociétés modernes cherchent à diminuer notre consommation d’énergie fossile, afin de réduire notre impact environnemental. Aujourd’hui, aucune alternative à grande échelle n'est encore disponible. En attendant, nous pouvons agir sur d'autres leviers comme la réduction de consommation de nos appareils et machines électriques.

De nos jours, près de la moitié de la consommation d'énergie électrique mondiale est absorbée par les moteurs électriques. La recherche de technologies d’entraînement plus économes passe par les technologies et matériaux utilisés lors de la fabrication des moteurs mais aussi par des systèmes de commande plus intelligents capables de fournir la quantité d'énergie nécessaire aux moteurs.

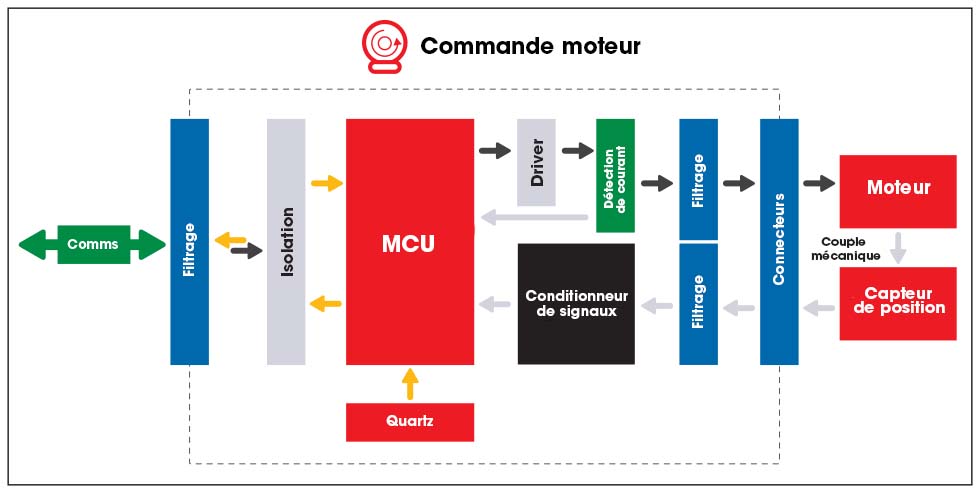

Architecture d'une commande moteur intelligente

Filtrage : Le filtrage est généralement employé à différents endroits du système de commande moteur. Il permet de supprimer les interférences Electromagnétiques (EMI). Il pourra être réalisé dans la majorité des cas en utilisant des inductances et ferrites.

Isolation : L’isolation galvanique est utilisée pour séparer électriquement la partie puissance de partie commande d'un système de contrôle moteur. En effet, la partie puissance (moteur et commutation de puissance) génère de nombreuses perturbations conduites. Ces perturbations comme notamment les tensions transitoires sont néfastes pour les circuits intégrés de la partie commande. Voir les circuits isolateurs

Quartz : Le Quartz est nécessaire pour générer le cadencement de l’horloge du microcontrôleur.

Microcontrôleur : Il est le cerveau du système de commande. Il fournit les signaux de pilotage au moteur selon différentes techniques en fonction du type de moteur (MLI, trains d'onde, Variation de Fréquence, à contrôle scalaire ou vectoriel...). Il réceptionne les signaux de retour (feedback) comme notamment la mesure de courant ou le positionnement du moteur et afin d'obtenir un contrôle précis et une consommation d'énergie d’ajustée au plus juste. Le microcontrôleur peut également gérer la détection des défaillances et la sécurité de l’équipement et des personnes. Voir les microcontrôleurs

Interface de puissance : Ces circuits permettent d’amplifier les signaux délivrés par le microcontrôleur pour offrir la puissance nécessaire au moteur. Drivers | Ponts en H | Transistors MOSFET

Détection du courant : Le courant consommé par le moteur est mesuré via une résistance shunt ou un capteur à effet hall. Cette mesure renseigne le microcontrôleur sur l'état de fonctionnement du moteur.

Conditionneur de signaux : Les capteurs de position et de détection de courant délivrent des signaux analogiques no exploitables par le microcontrôleur. Le conditionneur ou plus précisément convertisseur Analogique/Numérique fournit les signaux adaptés au microcontrôleur. Voir les CAN (Le CAN est très fréquemment intégré au microcontrôleur)

Connecteurs : Les connecteurs de votre système de commande moteur sont à définir selon le type d’interface de communication employée et la puissance à délivrer au moteur. Connecteurs de communication et réseau | Connecteurs de puissance

Moteur : Cette architecture basée sur un microcontrôleur permet de s'adapter à tous les types de moteurs.

Moteurs CA synchrones | Moteurs CA asynchrones | Moteurs CC à balais (brushed) | Moteurs CC sans balais (brushless) | Moteurs CC pas à pas

Capteur de position : Différents types de capteurs sont employées pour fournir un positionnement, les capteurs inductifs, les capteurs à effet hall et les encodeurs optiques.

Les essentiels de la commande moteur

Kit de démarrage MPLAB pour commande moteur

Fabricant: Microchip

Transistor MOSFET de puissance StrongIRFET™

Fabricant: Infineon

Carte d'évaluation de driver de moteur BLDC

Fabricant: Microchip

Carte d'évaluation de commande de moteur BLDC

Fabricant: Microchip

Carte de démo. de contrôleur de ventilateur BLDC

Fabricant: Microchip

Modules IPM pour moteur triphasé

Fabricant: ON Semiconductor

Kit d'évaluation - drivers de moteur triphasé

Fabricant: Infineon

Microcontrôleurs 32 bits PIC32MM0064GPL

Fabricant: Microchip