- Publié le 10 janv. 2023

- Mis à jour le 6 sept. 2023

- 8 min

La maintenance, qu'en est-il vraiment ?

Article mis à jour le 21/11/2022

Qu’est-ce que la maintenance ?

On entend par maintenance, le fait de maintenir ou de remettre en bon état un bien afin de le rendre fonctionnel. Cela se fait par le biais d’actions menées et dont le but est de permettre la continuité du service rendu par ledit bien. À cet effet, il existe des catégories et des sous-catégories liées à la maintenance. Son importance se mesure sur l’amélioration de la durée de vie des équipements, la diminution des défaillances pendant le fonctionnement, la réduction du temps d’arrêt en période de réparation ou de dépannage, la prévention, la prévision, et la budgétisation des opérations de maintenance.

La maintenance s’articule autour de quatre étapes essentielles qui sont : l’analyse des situations d’intervention, le choix du type de maintenance, la maintenance proprement dite et les activités connexes.

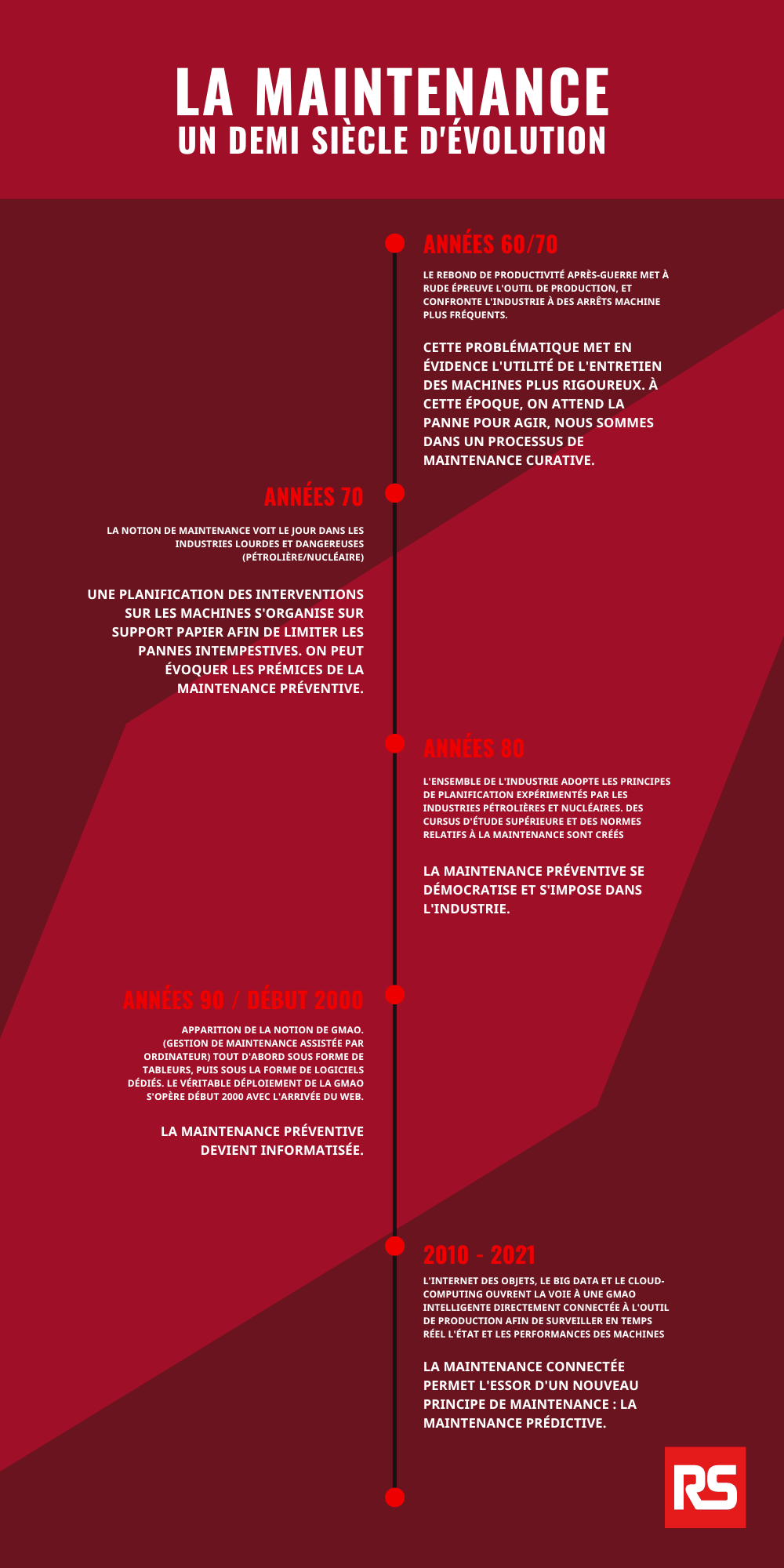

La maintenance , un siècle d'évolution

De la révolution industrielle jusqu’à la seconde guerre mondiale, les machines industrielles ont peu évolué. Elles étaient imposantes, robustes, lentes et dangereuses. Les exigences de la production de l’époque étaient faibles et les temps arrêts machine n'étaient pas une préoccupation. La forte croissance économique après-guerre a engendré le bouleversement de l’industrie avec des exigences de production sans précédent. La maintenance de l’outil de production est devenue une nécessité et a évolué progressivement ces cinquante dernières années.

Décomposition des différents types de maintenance

Ci-dessous les catégories de maintenance, les sous-catégories, les défauts constatés et les opérations de maintenance à envisager en fonction des catégories.

La maintenance préventive

Selon la norme EN 13306 X 60-319, ce type de maintenance se réalise en tenant compte d’un ensemble de critères prédéterminés. La maintenance préventive a pour but d’anticiper la survenue d’une défaillance de l’équipement pendant son utilisation. En analysant les coûts, l’utilisateur doit pouvoir noter un profit en comparaison des éventuelles défaillances qui ont pu être évitées. La réalisation de ce type de maintenance se fait sur la base d’un échéancier préétabli. Ledit échéancier, lui-même, se conçoit en fonction de la fréquence d’utilisation de l’appareil.

Pourquoi attendre que le problème survienne ?

En plus du temps d’utilisation, la distance, le nombre de cycles, la masse, la quantité et la longueur des produits sont autant d’unités de mesure pouvant être prises en compte lors de la mise en place d’un échéancier de maintenance. Le point de départ de cette périodicité correspond à la date de début d’utilisation du produit ou au sortir d’une période de révision ayant permis la remise à neuf de l’équipement.

La maintenance préventive systématique

Cette maintenance s’appuie sur les éléments ci-après désignés : le fonctionnement de l’appareil, sa durée de vie moyenne à bonne utilisation entre deux périodes de défaillances ou d’avaries, les signes permettant de reconnaître sa dégradation. Seules quelques catégories d’équipements sont concernées par ce type de maintenance. Il s’agit des équipements couverts par la réglementation en la matière (ascenseurs, extincteurs, monte-charges, réservoirs à pression…). Les équipements dont la prise en charge des réparations est coûteuse sont également concernés. Il en est ainsi des maillons d’une chaîne de production en continu. Certains équipements appartenant à cette catégorie peuvent provoquer de graves accidents. C’est le cas des matériels de transport urbain et interurbain (bus, trains, avions).

La maintenance préventive conditionnelle

Elle fait suite à des situations de fonctionnement prévues en amont au moment de la conception de l’équipement. Ce type de maintenance dépend, non seulement de l’expérience, mais aussi des informations fournies par les collecteurs des données dont l’appareil est équipé, un constat d’usure ou un système de diagnostic automatique. Même si le terme n’est pas normalisé, la maintenance préventive conditionnelle est considérée comme étant une maintenance prédictive. Mettre en évidence les faiblesses de l’équipement, c’est la principale caractéristique de ce type de maintenance.

La mise en place d’un système de surveillance vous permet d’établir un niveau d’alerte permettant de déclencher une intervention. Les mécanismes de contrôle systématique des équipements sont indestructibles et restent actifs pendant toute la durée d’utilisation du matériel. La maintenance préventive conditionnelle englobe tous types de matériels. La prise des mesures est régulière pendant la période d’utilisation de l’équipement. Les informations récoltées peuvent être : le niveau de température et de pression, le niveau d’huile ou sa qualité, l’état des équipements électriques, le fonctionnement des joints mécaniques et l’analyse des vibrations.

La maintenance corrective

Selon la norme EN 13306 X 60-319, la maintenance corrective se réalise après qu’une panne a été détectée. Elle vise la remise en état de fonctionnement d’un bien afin que celui-ci puisse à nouveau servir pour l’usage auquel il était destiné avant son avarie. La maintenance corrective désigne par conséquent une opération destinée à résoudre un problème ayant entraîné l’arrêt du fonctionnement d’un matériel. Elle passe par la restauration, la réparation ou le remplacement des pièces défectueuses et à l’origine de la panne ou du dysfonctionnement.

La maintenance corrective palliative

Encore appelée dépannage, la maintenance corrective palliative désigne une intervention faite sur un équipement pour le remettre dans un état fonctionnel. Cette activité tient davantage compte des objectifs assignés à l’équipement. Et, de fait, l’utilisateur peut se satisfaire du résultat obtenu, même si ce dernier n’est que provisoire. C’est en réalité une maintenance palliative qui permet de répondre provisoirement à un besoin. L’on peut y recourir en situation d’urgence avant de procéder à la réparation proprement dite. Il n’y a aucune condition particulière pour l’application d’un dépannage. L’on peut s’appuyer sur le comportement de l’appareil et son mode de dégradation pour établir un diagnostic. L’objectif, ici, étant de gagner du temps. Bien qu’elles soient parfois nombreuses, les opérations de dépannage se caractérisent par leur brièveté.

C’est pourquoi, dans l’optique de réduire les dépenses de fonctionnement, les maintenanciers privilégient le dépannage comme mode de maintenance. Si pour un impératif de production, vos équipements fonctionnent de façon continue, il est recommandé de privilégier le dépannage pour maintenir le rythme.

La maintenance corrective curative

Deux cas de figure conditionnent la décision de réparation d’un équipement. Celle-ci peut intervenir après un accident, une panne ou une défaillance. Un dépannage ou une inspection dans le cadre de la maintenance préventive peuvent aussi constituer l’élément déclencheur d’une décision de réparation. C’est une action définitive au terme de laquelle l’équipement doit pouvoir donner une entière satisfaction à son acquéreur, relativement aux missions qui lui ont été dévolues au moment de sa fabrication.

On entend par maintenance, le fait de maintenir ou de remettre en bon état un bien afin de le rendre fonctionnel. Selon la norme EN 13306 X 60-319, il existe deux types de maintenance : la maintenance préventive et la maintenance corrective. La maintenance préventive se réalise en tenant compte d’un ensemble de critères prédéterminés. La maintenance corrective, quant à elle, fait référence à une intervention à caractère définitive pour réparer une défaillance ou une panne. Cette réparation concerne tous types d’équipements.

Produits associés

Test & Mesure

Les opérations de maintenance sur les lignes de production nécessitent de nombreux outils pour contrôler/mesurer les paramètres des machines.

Sécurité machines

La sécurité des machines est un élément essentiel des lignes de production modernes. Son utilisation est régie selon la directive 2006/42/CE.

Automatisation

Les lignes de production automatisées ont une grande quantité de composants de contrôle de process et d'automatisation.

Détections

Les capteurs et les transducteurs sont considérés comme les yeux et les oreilles des systèmes de contrôle.