- Publié le 12 mars 2024

- Mis à jour le 12 mars 2024

- 6 min

Guide complet sur les capteurs de proximité inductifs

Le capteur de proximité, ou le détecteur de type inductif permet la détection d'objets métalliques ou la détermination de leur position sans effectuer un contact direct

Dans plusieurs applications industrielles, les capteurs de proximité inductifs détectent la présence d’objets ou d’une personne. Qu’est-ce qu’un capteur inductif ? Comment fonctionne-t-il ? Dans quel domaine est-il utilisé? Comment choisir le capteur inductif adapté à votre système? Nous répondons, dans cet article, à toutes ces questions.

Principes de fonctionnement des capteurs de proximité inductif et composants

Il s’agit d’un capteur qui fonctionne par le principe de l’induction électromagnétique pour détecter les objets métalliques en fer, en cuivre ou en aluminium sans aucun contact physique. Il peut déterminer leur position sans limiter leur mouvement.

Lorsqu’un courant électrique continu traverse un conducteur, il donne naissance à un champ magnétique dit statique. Si le courant traversant ce conducteur est un courant alternatif, le champ magnétique statique créé commence à osciller. Si un objet métallique se présente dans ce champ, un courant induit se génère à l’intérieur de cet objet. Il s’agit d’un phénomène physique appelé l’induction électromagnétique.

Le capteur de proximité inductif utilise ce phénomène pour détecter les objets et les personnes. La détection d’un objet est un processus compliqué qui se base sur la phase d’oscillation, la phase de traitement de signal et la phase de commutation. Si un objet s’approche d’un capteur inductif alimenté, une bobine intégrée sera alors excitée pour créer un champ magnétique oscillant à l’intérieur de l’objet métallique grâce à un courant induit ou de foucault.Le capteur surveille et traite la variation de l’oscillation, et active le commutateur si l’amplitude du champ magnétique dépasse l’un des seuils (inférieur ou supérieur). Par cette technique, le capteur arrive à détecter les objets ou déterminer la distance à laquelle ils sont situés.

Avantages et inconvénients

Les capteurs de proximité inductifs peuvent résister aux facteurs environnementaux sévères d’humidité ou de température. Ils sont durables, pratiques grâce à leur facilité d’installation et performants. Ils sont limités à un type spécifique et une forme ou taille définie des métaux.

Capteurs capacitifs ou capteurs inductifs

La technologie des capteurs inductifs et des capteurs capacitifs de proximité est la plus utilisée sur le marché. Le capteur inductif ne permet que la détection d’objets métalliques. Il ne peut pas détecter les matériaux diélectriques comme le plastique ou le bois. Les capteurs capacitifs, comme leur nom l’indique, utilisent le principe de capacité pour assurer la même fonction qu’un capteur inductif. Il permet de détecter les objets métalliques et non métalliques, solides ou liquides ou granuleux. Ce qui rend le champ d’application des capteurs capacitifs plus large que celui des capteurs inductifs.

Applications industrielles

Les capteurs inductifs sont aussi appelés détecteurs de proximité. Ce sont des solutions fiables, efficaces et moins coûteuses. On trouve ce type de capteurs dans plusieurs applications industrielles. Les capteurs inductifs sont généralement utilisés dans le domaine automobile pour détecter la position des pistons et le nombre de tours des moteurs, dans le système de freinage pour déterminer la vitesse de rotation des roues d’un véhicule.

Contrôle de la présence

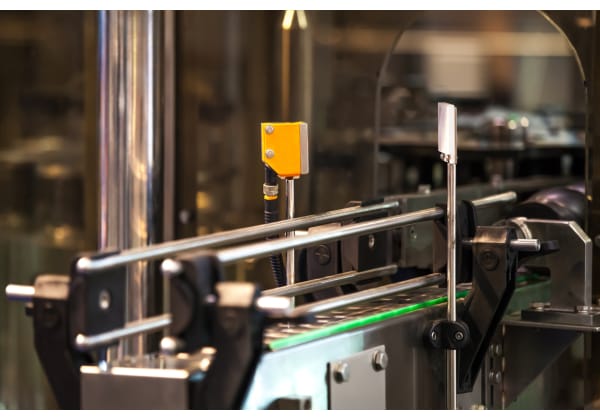

Dans les chaînes de production des pièces ou des objets en métal, les capteurs inductifs permettent de détecter la présence des objets et assurer la transition entre les phases de production. Ils permettent de contrôler la présence des boîtes métalliques et d'activer les vannes de remplissage dans l’industrie agroalimentaire. Ils sont utilisés dans les ascenseurs pour détecter leurs arrivées à un étage demandé par l’utilisateur ou dans les stations automatiques de lavage des voitures pour activer et désactiver les rouleaux de lavage.

Mesure de distance sans contact

Le capteur inductif peut déterminer la distance à laquelle l’objet est situé. La variation des oscillations ou la variation de signal traduit la distance entre l’objet et un autre point fonctionnel.

Critères de sélection et installation

Avant de choisir le capteur inductif convenable à votre système industriel, il faut considérer le matériau de l’objet à détecter, sa forme et sa taille. Il faut aussi tenir compte des autres facteurs de sélection.

Facteur de sélection

La plage de détection traduit la distance à laquelle un capteur peut engendrer une variation d’oscillation. Elle varie d’un capteur à un autre. La fréquence de commutation est le nombre maximum de commutation par seconde. Pour les capteurs inductifs à courant alternatif, la fréquence varie de 10 à 20 Hz. Cette plage de fréquence est plus importante pour les capteurs inductifs à courant continu (de 500 Hz à 5 KHz).

La tension d’alimentation du capteur, sa résolution, son temps de réponse, son mode de branchement, la température dans laquelle il est utilisé, l’indice de protection IP correspondant aux conditions de l’environnement de travail et tous les critères cités ci-dessus sont à considérer lors de la sélection d’un capteur de proximité inductif.

Installation

L’installation d’un capteur inductif dépend de l’alimentation et du type de sortie de commutation. Il est alimenté en courant alternatif de 220V ou en courant continu de 24V. Il existe les capteurs de proximité inductifs de sortie transistor NPN ou les capteurs de proximité inductifs de sortie transistor PNP à trois fils et les capteurs de sortie relais à deux ou trois fils. Le capteur inductif peut être monté à fleur par rapport à une surface (montage noyable), ou il peut être émergé (montage quasi noyable ou non noyable). La méthode de montage des capteurs inductifs peut affecter la plage de détection. Un capteur émergé ne peut détecter que les objets qui passent devant sa tête.

Dans cet article, nous avons expliqué le fonctionnement et les critères de sélection d’un capteur de proximité inductif. Une large gamme de capteurs inductifs est mise à votre disposition. Pour choisir le capteur inductif adéquat à votre système, n’hésitez pas à consulter nos catalogues en ligne. Vous trouverez les fiches techniques et les déclarations de conformité correspondantes à chaque capteur sélectionné.