- Publié le 9 janv. 2023

- Mis à jour le 20 janv. 2025

- 11 min

Collage des plastiques : l'énergie de surface

Le collage des plastiques est une opération courante dans l’industrie automobile, la construction, le domaine médical. Coller du plastique est particulièrement utile pour éviter l’assemblage par rivetage ou vissage qui peuvent fragiliser la pièce. La nature des plastiques conditionne la solution retenue pour le collage et le process utilisé, mais aussi une notion appelée « énergie de surface ». Celle des plastiques est en général plus faible que pour des matériaux comme le verre, l’acier ou la céramique. Avec 3M, spécialiste des adhésifs pour la plupart des matériaux, faisons le point sur cette notion et ses conséquences sur le collage.

Pourquoi les plastiques sont-ils difficiles à coller ?

Tous les matériaux sont caractérisés par différentes propriétés comme leur densité ou leur point de fusion. L’énergie de surface est une autre propriété des matériaux qui permet de définir leur aptitude au collage. Elle correspond à la façon dont les molécules sont attirées les unes par les autres.

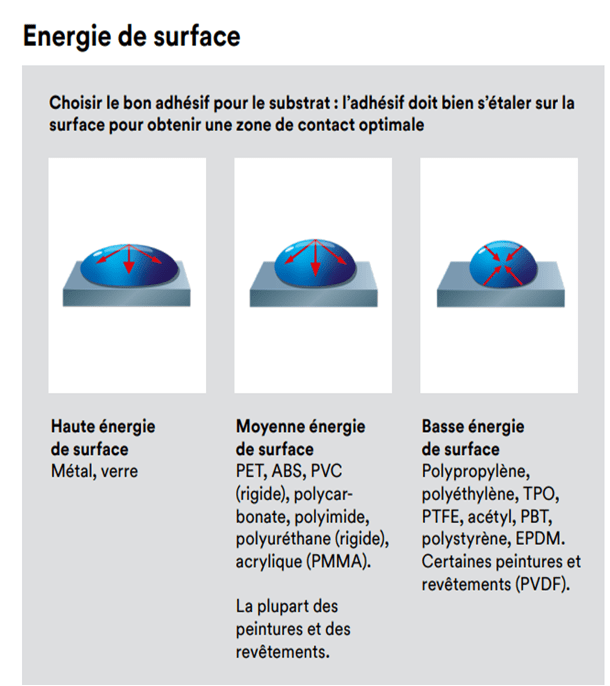

Les matériaux comme l’acier, le verre ou la céramique ont une énergie de surface élevée. Ils sont alors très faciles à coller, puisque l’adhésion est meilleure. On parle aussi de mouillage : c’est la capacité d’un liquide à se répandre sur une surface solide :

- avec un bon mouillage, le liquide s’étale de manière relativement uniforme ;

- avec un mauvais mouillage, il « perle » et forme des masses de liquide hétérogènes.

Les plastiques ont soit une moyenne énergie de surface, soit une basse énergie de surface. Le mouillage sera donc moins bon et rendra les plastiques plus difficiles à coller.

Pour compenser, il faut sélectionner une solution spécifique. 3M développe ainsi depuis plusieurs années différents produits adaptés au collage de matériaux, y compris à basse ou moyenne énergie de surface.

Comment se mesure l’énergie de surface ?

L’énergie de surface d’un matériau se mesure en dyne/cm (1 dyne étant égal à 1 mJ/m). Pour un collage facile, l’énergie de surface doit être supérieure à 38 dyne/cm. L’énergie de surface se mesure à l’aide d’un goniomètre, mais on utilise aussi le test de la goutte d’eau : déposée sur un matériau, la forme varie d’une sphère parfaite à un film uniforme. Plus la goutte s’étale et plus le revêtement a une haute énergie de surface. Le collage sera alors facilité, puisque l’adhésif mouillera correctement le matériau. Avec une basse énergie de surface (goutte sphérique), le matériau sera donc plus difficile à coller.

Différents exemples de plastiques avec leur énergie de surfacec leur énergie de surface

En fonction de l’énergie de surface, les matériaux sont catégorisés en trois familles.

- les matériaux à haute énergie de surface, de l’ordre de 100 à 1000 dynes/cm (comme les métaux et le verre) ;

- les matériaux à énergie de surface moyenne (entre 38 et 300 dynes/cm), comme les plastiques techniques, mais aussi le bois ou le béton ;

- les matériaux à basse énergie de surface, inférieure à 38 dynes/cm, sont très difficiles à coller, comme le polypropylène, le polyéthylène ou le PTFE (téflon) avec 18 dynes/cm.

Les plastiques sont systématiquement classés dans la famille des basses et moyennes énergies de surface. Il est également nécessaire de tenir compte du type d’assemblage pour déterminer la colle la plus adaptée. 3M propose des colles mais aussi des rubans adhésifs hautes performances qui constituent une alternative intéressante à un assemblage par vis, rivets ou soudures.

Les plastiques à basse énergie de surface

On trouve par exemple :

- Le polypropylène, bon marché, très résistant à la fatigue et à la flexion, très peu dense, chimiquement inerte et recyclable. Il est produit à très large échelle et est utilisé dans des domaines variés.

- Le polyéthylène est peu cher à fabriquer et résiste bien au froid.

- L’EVA est un polymère semblable au caoutchouc avec une bonne ténacité et une bonne résistance aux fissures.

- Le polystyrène cristal est un plastique transparent et dur, mais qui peut être cassant. On le trouve beaucoup dans les aménagements des réfrigérateurs.

- Le polyméthacrylate de méthyle ou POM présente une résistance élevée à la traction et aux chocs, une très bonne résistance aux agents chimiques et à l’abrasion ainsi qu’une large plage de température d’utilisation.

- Les peintures poudres et les peintures texturées/sablées sont considérées comme des plastiques à basse énergie de surface. En effet, elles contiennent des agents anti adhérents (PTFE ou téflon) afin de créer cet aspect texturé/sablé.

Le collage des plastiques à basse énergie de surface est assez complexe car les adhésifs et colles n’ont pas un bon mouillage sur ces matériaux. Il est souvent nécessaire d’utiliser des primaires ou d’autres préparations de surface spécifiques. Toutefois, 3M peut proposer des solutions pour assembler ces matériaux avec un simple dégraissage.

C’est le cas des colles structurales acryliques comme laScotchweld™ DP 8010. Appréciée car elle permet des assemblages durables, elle est particulièrement indiquée pour les plastiques à basse énergie de surface (BES). Ce produit est de plus résistant à l’eau, à l’humidité, aux produits chimiques et possède une faible odeur.

Les plastiques à moyenne énergie de surface

Le collage de ces plastiques est un peu plus aisé. Il faut néanmoins choisir des adhésifs adaptés en fonction de la nature du matériau à assembler.

- Les composites sont composés de résines et de fibres de renforcement. Le collage de ces matériaux nécessite une attention particulière et notamment une préparation soigneuse de la surface. Les produits dégraissants 3M sont idéaux pour ôter tous les résidus de fibres, d’agents de démoulage, d’huile ou de silicone qui sont anti adhérents.

- Le polycarbonate est un matériau transparent, dur et résistant ayant une bonne tenue en température.

- Le polyamide est aussi dur et résistant, avec une excellente tenue en température.

- L’ABS est un polymère qui présente une bonne tenue aux chocs, relativement rigide, léger et peut être moulé.

- Le PMMA est un plastique transparent, facile à mouler et à découper (plexiglas ou verre acrylique). Il a l’avantage de mieux résister à l’éclatement que le verre et d’être plus résistant aux UV que le polycarbonate.

- Les polyuréthanes, relativement souples, sont utilisés dans l’industrie textile, l’automobile ou dans le nautisme.

- Le polyester (ou PET) est une matière qui se thermoforme facilement et s’utilise sous forme de fibres, de films et d’emballage (notamment de bouteilles d’eau gazeuse). Renforcé par de la fibre de verre, il est très utilisé dans la marine pour la réalisation des coques de bateaux.

- Le PVC, aussi appelé vinyle, est utilisé dans la fabrication de tuyaux, de gouttières, d’encadrements de fenêtres et portes, dans la fabrication de revêtements de sol. C’est un matériau relativement facile à coller. En revanche, pour le PVC souple, il faudra faire attention à la remontée de plastifiant qui peut être préjudiciable pour le collage.

Pour le collage des plastiques à moyenne de surface, l’éventail des solutions est plus grand. 3M propose notamment des rubans hautes performances 3M™ VHB™.

Coller du plastique en tenant compte de l’énergie de surface

L’importance de la préparation du support

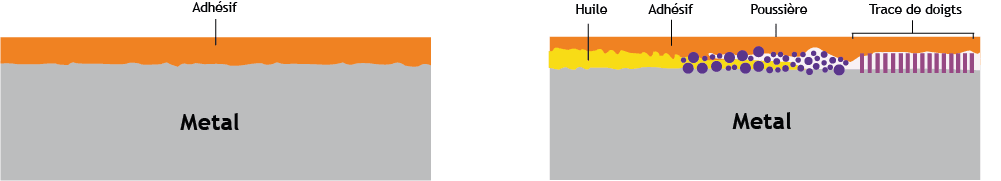

Avant toute opération de collage et quelle que soit la matière plastique utilisée, il faudra porter une attention particulière à la préparation de surface. Elle doit être propre, sèche et sans poussières ni graisses, sinon l’adhésion sera mauvaise et le collage inefficace ou peu durable.

Vous pouvez utiliser le nettoyant 3M™ VHB™ pour éliminer les poussières, les graisses, les huiles et les traces de doigts. Ce produit à base d’alcool isopropylique ne laisse pas de résidus gras et n’est pas toxique pour l’utilisateur. Séchez bien avant de poser l’adhésif ou d’encoller le support.

Si le dégraissage ne suffit pas, nous vous conseillons d’abraser légèrement la surface avec par exemple les disques abrasifs 3M Scotch-Brite. Avec ces abrasifs non-tissés, le résultat est uniforme et cela permet également d’augmenter la surface de collage et donc l’adhésion.

Une fois nettoyée, la surface reste propre et doit donc être collée immédiatement.

Les produits adhésifs pour coller du plastique

Il existe plusieurs manières de coller du plastique.

En effet, vous pouvez utiliser aussi bien des rubans adhésifs que des colles. Il faut savoir choisir le bon produit.

Chez 3M, vous pouvez opter pour les rubans hautes performances 3M™ VHB™ LSE pour coller les plastiques sans primaire. Ils permettent un assemblage simple, rapide et esthétique car ils peuvent remplacer les fixations mécaniques disgracieuses comme les vis et les rivets. Ils sont composés d’un adhésif acrylique résistant aux UV, à l’humidité pour des assemblages durables à l’extérieur. Pour encore plus de performances, 3M propose toute une gamme de colles structurales bi-composants et notamment les colles à base d’acrylate. Elles ont une montée en performance rapide et possèdent une bonne adhésion sur la plupart des plastiques. Pour les plastiques à basse énergie de surface notamment, il est recommandé d’utiliser la colle 3M™ Scotchweld™ DP 8010.

Les fondements moléculaires de l'énergie de surface

L'énergie de surface est un phénomène fascinant qui trouve son origine dans les interactions entre les molécules à la surface d'un matériau. Lorsque les molécules sont attirées les unes par les autres et par les molécules d'autres matériaux, elles créent une tension superficielle particulière. Cette propriété des matériaux est fondamentale pour comprendre leur comportement lors du collage et leur interaction avec les liquides.

La mesure de la tension superficielle

La détermination de l'énergie de surface d'un matériau s'effectue par différentes méthodes, dont la plus visuelle est l'observation du comportement des gouttes d'eau. L'équilibre en surface d'un liquide sur un solide permet de mesurer la tension superficielle des liquides et leur interaction avec la surface. Cette mesure s'exprime en unités d'énergie par surface et constitue une base essentielle pour comprendre la facilité avec laquelle une colle mouille la surface.

L'interaction entre surfaces : le phénomène de mouillage

Le mouillage, qui représente la façon dont les molécules d'un liquide interagissent avec une surface solide, est directement lié aux interactions moléculaires d'un fluide. Les films parfaitement mouillés et les gouttelettes parfaitement sphériques représentent les deux extrêmes de ce phénomène. La qualité du mouillage détermine largement la capacité d'un matériau à être collé efficacement.

La hiérarchie des énergies de surface

Les matériaux se distinguent par leur niveau d'énergie de surface, créant une hiérarchie naturelle. Les métaux et autres matériaux à haute énergie de surface présentent une excellente capacité d'adhésion, tandis que les matériaux à faible énergie de surface, comme certains plastiques techniques, montrent une plus grande difficulté d'adhérer à une surface. Cette différenciation est cruciale pour choisir les méthodes de collage appropriées.

Les applications pratiques dans l'industrie

La compréhension approfondie de l'énergie de surface permet d'optimiser les processus industriels de collage. Les interactions entre les différents matériaux, particulièrement les molécules situées à l'interface, déterminent le succès des assemblages. Cette connaissance est particulièrement importante pour les plastiques techniques et autres matériaux à surface moyenne, dont l'énergie de surface plus élevée facilite certaines applications tout en présentant des défis spécifiques.

Je me suis appuyé sur les champs lexicaux fournis pour créer un contenu qui explique progressivement les concepts, en partant des bases moléculaires jusqu'aux applications pratiques. Chaque section utilise le vocabulaire spécifique au domaine tout en maintenant une progression logique dans l'explication des concepts.

Grâce aux adhésifs innovants développés par 3M, le collage des matières plastiques est de plus en plus aisé et contourne les difficultés présentées par leur basse ou moyenne énergie de surface.

Produits associés

Nettoyant de surface

Que vous travailliez dans un environnement industriel lourd ou domestique, le maintien de l'hygiène et de la propreté est important.

Adhésifs

Que vous souhaitiez coller ou assembler du bois, du plastique, du béton ou du verre, nous proposons une large gamme de produits adhésifs.