- Publié le 10 janv. 2023

- Mis à jour le 4 sept. 2024

- 12 min

AGV Industrie : les techniques de guidage, leur mission

L’AGV (Automated Guided Vehicle) est un véhicule autonome dédié à l’automatisation et l’optimisation des flux logistiques dans une usine ou un entrepôt. Ce véhicule autoguidé permet de décharger le personnel des tâches répétitives et réduire les coûts de manutention de charges régulièrement transportées d’un point à un autre d’un atelier industriel ou d’un centre logistique. Diverses technologies sont mises en œuvre pour assurer le guidage automatique des AGV depuis le filoguidage jusqu’à des solutions reposant sur des technologies laser.

Cela fait des années que les AGV sont exploités pour acheminer et les chariots de manutention permettent de manutentionner les charges de manière efficace. sans cariste des palettes, des bobines ou des charges de divers formats d'une ligne de production à une autre, d'un quai de déchargement à leur zone d'entreposage ou entre des sites extérieurs distants. Les AGV transportent donc des charges Les véhicules à guidage automatique peuvent effectuer cette tâche automatiquement. et inlassablement d’un point à un autre selon une mission et un parcours bien défini. Bien souvent, les AGV manutentionnent des charges lourdes sous forme de palettes ou de bobines par exemple. Historiquement, les AGV sont des chariots traditionnels tels que des transpalettes, des gerbeurs, des chariots élévateurs auxquels ont été intégrés des équipements permettant leur automatisation et leur fonctionnement autonome.

Mais des AGV sont aussi développées pour le transport de charges très spécifiques. Il peut s’agir de plateformes automotrices dimensionnées selon la forme et le poids des charges à transporter ou de chariots élévateurs conçus sur mesure pour réaliser des manutentions particulières : du levage latéral de charges au transport de rouleaux de papier de plusieurs tonnes en passant par la rotation de pièces disposées sur étagère ou tout autre support.

Au fil des ans, les AGV ont fait la preuve de leur efficacité et de leur fiabilité sur le terrain. Mais malgré les efforts de leurs constructeurs pour standardiser leurs gammes, leur spécificité et leur fabrication en faible volume renchérissent leur coût. Car finalement, il s’agit bien souvent de machines spéciales qui doivent être adaptées aux exigences de l’application industrielle et aux caractéristiques des charges à transporter et des opérations de manutention à réaliser.

Les différentes techniques de guidage

Filoguidage

Les procédés de filoguidage exigent la mise en œuvre de pistes physiquement intégrées au sol. La plus ancienne consiste à installer un rail métallique. Les travaux nécessaires à l’installation de l’infrastructure de guidage mécanique et l’impossibilité de reconfigurer simplement les trajets ont rendu cette méthode obsolète. Les rails ont été remplacés par des conducteurs électriques ou magnétiques.

L’AGV peut être guidé sur son parcours en suivant un fil conducteur légèrement enfoui dans le sol. Ce fil parcouru par un courant de faible intensité et de fréquence déterminée crée un champ magnétique qui est capté par les bobines de détection embarquées sur l’AGV. Les informations fournies par ce capteur permettent à l’AGV de déterminer et d’ajuster sa position et de suivre la trajectoire prédéfinie.

Le filoguidage peut également être assuré par une bande magnétique apposée sur le sol. Cette bande matérialisera le parcours que l’AGV suivra grâce au capteur magnétique embarqué. Le guidage par aimants en est une variante utilisée par les chariots de manutention. Le chemin de déplacement de l’AGV sera constitué de pions magnétiques affleurant disposés à équidistance les uns des autres sur le sol.

Des étiquettes RFID peuvent également être déployées. Plus faciles à installer que des aimants, elles peuvent néanmoins pêcher par leur relative fragilité. Constituées d’une puce électronique et d’une antenne radio, elles peuvent dans certaines situations remplacées les pions magnétiques, ce qui est courant avec les véhicules à guidage automatique. La radio-identification (RFID pour radio frequency identification) permet de lire sans contact des données mémorisées sur une puce électronique. Cette puce contient un identifiant et éventuellement des données complémentaires. Les AGV exploitent les informations lues par leur émetteur-récepteur RFID embarqué pour se positionner et se déplacer.

Il est également possible de guider l’AGV en peignant ou en apposant sur le sol des bandes blanche ou colorées voire même des séquences de codes-barres. L’AGV embarque alors un lecteur ou un système de vision approprié qui lui permet de suivre le chemin matérialisé par les marquages au sol. Ce type de technique, du fait de la fragilité du revêtement, est cependant peu répandu.

Systèmes de navigation autonome

Cette technologie de guidage exige aucune infrastructure externe spécifique et ne nécessite pas de modification de l’environnement de travail. En scannant son environnement en permanence avec son scrutateur laser ou son lidar embarqué et grâce à une première cartographie de reconnaissance, l’AGV se déplace en tout Autonomie est un critère essentiel pour les chariots AGV et robots mobiles dans les entrepôts. selon les missions qui lui ont été assignées. Face à un obstacle, un robot mobile peut déterminer un autre chemin et mettre en place une manœuvre d’évitement sans interrompre le processus en cours.

Guidage laser

Le géo-guidage est souvent utilisé pour les véhicules à guidage automatique dans les entrepôts. peut s’effectuer par le biais d'un scanner ou scrutateur laser installé sur l’AGV qui balaye l'environnement qui l'entoure. Cette technique s’appuie sur la reconnaissance d’éléments existants dans l’environnement du chariot (murs, colonnes, racks…) grâce auxquels l’AGV se repère en temps réel. D'autres solutions reposent sur la technique de triangulation laser exigeant la mise en place de quelques réflecteurs dans les allées ou au pied des racks de stockage pour recaler la position du chariot à intervalle régulier. Un système laser embarqué à l’AGV balaye de son faisceau la zone qui l’entoure et capte les ondes réfléchies sur les réflecteurs se situant à proximité. Ce qui permet de calculer sa position selon le principe de triangulation laser qui mesure la distance par rapport à des réflecteurs cibles par un calcul angulaire. Le capteur de mesure émet un faisceau laser. La lumière réfléchie atteint un récepteur selon un angle qui est fonction de la distance. L’AGV peut donc se repérer dans l’espace en fonction des différents réflecteurs dont il connaît la position et qui sont disposés sur son parcours dans l’atelier ou l’entrepôt.

Les méthodes mettant en œuvre des technologies laser sont aujourd’hui les plus couramment employées pour guider les AGV car elles sont relativement simples à installer et elles présentent une plus grande souplesse d’utilisation. Elles offrent en effet la possibilité de modifier assez aisément les trajets des AGV. Aucune installation d’infrastructure fixe au sol n’est nécessaire pour les véhicules à guidage automatique. Il suffit de changer l’emplacement des réflecteurs optique et de reconfigurer les trajets par logiciel.

De l’AGV au chariot robotisé

L'une des grandes différences entre un AGV et un chariot robotisé est que ce dernier est un équipement standard sur lequel sont embarqués les dispositifs de guidage et de sécurité reposant le plus souvent sur des technologies laser. Un chariot robotisé peut même être utilisé dans certains cas par un cariste si l'on déconnecte le système de pilotage et de guidage automatique.

Tracteurs, transpalettes, gerbeurs ou encore chariots à mât rétractable et tri-directionnels, tous les équipements standards dédiés aux flux intralogistiques peuvent être robotisés. Leur surcoût est alors uniquement lié à l'intégration des dispositifs de navigation et de sécurité ainsi qu'à leur mise en service dans les chariots de manutention. Leur maintenance ou leur dépannage ne se distinguent pas de celles des gammes standards. Au contraire des AGV qui sont le plus souvent des machines spéciales, fabriquées en moindre volume et qui réclament donc des pièces particulières.

La mise en œuvre de chariots robotisés ne nécessite donc pas l’installation de système de guidage inductif ou de rail sur le sol. Ces engins de manutention peuvent donc se déplacer sans contrainte dans différentes zones d'un site de production ou d'un entrepôt et s'adapter aux diverses missions qui leur sont assignées au gré de l'évolution des besoins. D'autres solutions reposent sur la technique de triangulation laser exigeant la mise en place de quelques réflecteurs dans les allées ou au pied des racks de stockage pour recaler la position du chariot à intervalle régulier.

Toutes entreprises, de toutes tailles et quel que soit leur secteur d'activité peuvent tirer parti des Les chariots AGV présentent plusieurs avantages dans les entrepôts modernes. des chariots robotisés. La rentabilité d'un tel investissement ne dépend pas de la taille de la flotte mais avant tout du nombre de caristes employés à des tâches de manutention spécifiques et répétitives. Si par exemple le transfert régulier de palettes entre deux postes, sur un site qui tourne en 2x8, réclame l'emploi d'au moins deux caristes, le coût annuel de leurs salaires correspond, selon certains fournisseurs, à peu près à l'investissement dans un transpalette robotisé. Selon certains spécialistes, le retour sur investissement peut être obtenu en 18 à 24 mois dès qu’un site opère en 2x8 et en 12 mois pour une utilisation en 3x8.

L'AGV industrie : une révolution dans la manutention autonome

L'industrie moderne découvre de plus en plus les avantages des solutions AGV (Automated Guided Vehicles) pour optimiser ses opérations logistiques. Ces robots AGV, également connus sous le nom de chariots automatiques ou robots de manutention, sont capables de se déplacer de manière autonome dans les usines et les entrepôts. Contrairement aux convoyeurs traditionnels, les véhicules AGV offrent une flexibilité accrue, pouvant naviguer sans conducteur dans divers environnements industriels. Les fabricants proposent une gamme variée de solutions AGV, allant des simples chariots automatisés aux AMR (Autonomous Mobile Robots) plus avancés. Ces robots de manutention peuvent effectuer de nombreuses tâches, comme déplacer des palettes, des conteneurs ou des composants d'un point à l'autre de manière autonome. L'adoption croissante de ces technologies dans les usines témoigne de leur efficacité à réduire les coûts de main-d'œuvre, à améliorer la sécurité et à accroître la productivité. Alors que l'industrie 4.0 continue de se développer, les solutions AGV sont appelées à jouer un rôle de plus en plus important dans la modernisation des flux logistiques industriels.

Les AGV au service de la performance industrielle

Dans les centres de production modernes, les opérations de manutention sont de plus en plus confiées aux systèmes automatiques AGV. Ces véhicules intelligents transforment radicalement la logistique interne des usines. Les AGV peuvent accomplir une multitude de tâches, depuis le transport de matières premières jusqu'à l'acheminement des produits finis, en passant par le déplacement des composants entre les différentes étapes de fabrication. Leur intégration dans les installations industrielles permet d'optimiser les flux de matériaux, réduisant ainsi les temps d'arrêt et augmentant la productivité globale. De plus, les AGV peuvent s'adapter facilement aux changements de configuration des ateliers, offrant une flexibilité inégalée par rapport aux systèmes de convoyage fixes. Cette adaptabilité est particulièrement précieuse dans les environnements de production dynamiques où les layouts changent fréquemment. En automatisant ces tâches répétitives et parfois dangereuses, les AGV contribuent non seulement à améliorer la sécurité des travailleurs mais aussi à libérer le personnel pour des activités à plus forte valeur ajoutée, mettant ainsi leur expertise au service de la performance et de l'innovation industrielle.

Leur mission : décharger l’homme des tâches répétitives et rébarbatives en assurant le transport de charges sans cariste ou conducteur.

Leurs objectifs : absorber la croissance des flux intra-logistiques, réduire les coûts d'exploitation tout en gagnant en productivité, éliminer les risques de TMS qui sont assez fréquents chez les caristes, libérer les opérateurs des tâches de manutention afin qu'ils se concentrent sur des missions à plus forte valeur ajoutée, et améliorer la qualité puisque les AGV, contrairement à un cariste dont l’attention n’est pas sans faille, ne risquent pas de provoquer une collision ou renverser leur chargement.

Produits associés

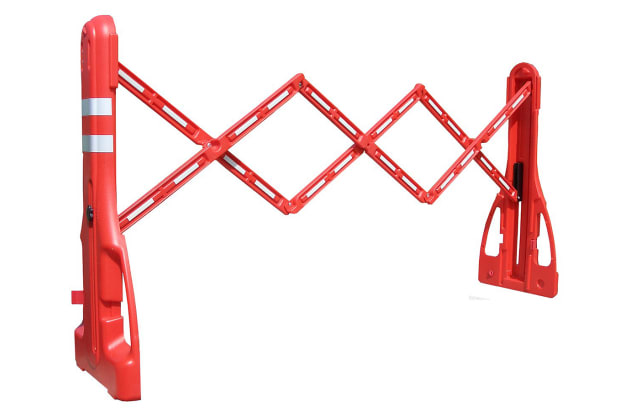

Barrières sécurité

Les barrières de sécurité permettent de délimiter la zone de travail, et donc d’interdire/prévenir du danger dans la zone concernée.

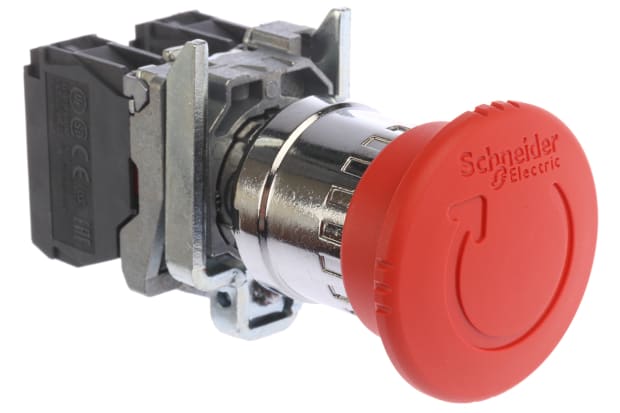

Arrêt d'urgence

Un bouton-poussoir d'arrêt d'urgence est une commande de commutation, ou interrupteur, qui assure un arrêt complet sécurisé des machines

Scanners

La détection de lumière et la portée sont essentielles dans une grande variété d'applications de contrôle de mouvement.

Barrières IR

Ces dispositifs optoélectroniques sont utilisés pour détecter les personnes présentes à proximité de machines mobiles.