- Publié le 10 janv. 2023

- Mis à jour le 2 mai 2025

- 9 min

Pourquoi utiliser la fabrication additive ?

Article publié le 14/01/2022

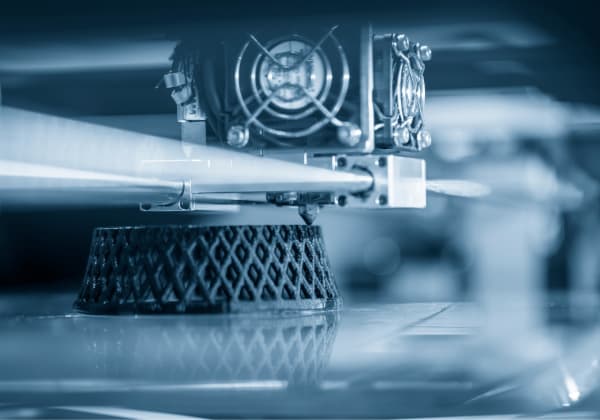

Les procédés de fabrication additive, également appelés impression 3D, présentent un certain nombre d’atouts par rapport aux techniques de fabrication traditionnelles. Ils offrent l’incomparable possibilité de réaliser une pièce avec une seule et même machine contrairement aux méthodes soustractives qui peuvent nécessiter le passage successif sur différentes machines-outils. De plus, ils rendent possible la fabrication de pièces relativement complexes disposant de cavités internes, de canaux, de certaines fonctionnalités, etc. Ces avantages font de la fabrication additive une technique de prédilection pour la production de certaines pièces complexes en petite série, pour le prototypage rapide ainsi que pour la maintenance

La fabrication additive pour la maintenance

Toutes les machines industrielles sont constituées d’une multitude de pièces mécaniques plus ou moins sophistiquées. Certaines sont des composants d’usure qu’il faut changer régulièrement, d’autres peuvent rompre accidentellement ou s’user prématurément. Pour éviter qu’une machine reste indisponible trop longtemps et nuise à la productivité d’un site de production, les industriels stockent par précaution une certaine quantité de pièces de rechange afin de pouvoir remettre rapidement la machine en état de marche. Lorsque le parc de machines d’un atelier ou d’une usine comprend une dizaine voire des centaines d’équipements, il faut donc stocker plusieurs dizaines voire des milliers de pièces détachées. Ce qui représente un investissement substantiel qui n’est pas productif.

Fabrication de pièces de rechange

La fabrication additive peut donc contribuer à réduire ces coûts en rendant possible la conception relativement rapide d’une pièce de rechange seulement lorsque cela s’avère nécessaire. Il suffit de disposer du modèle CAO de la pièce concernée. Si ce n’est pas le cas, il est possible de numériser la pièce d’origine avec un scanner 3D pour obtenir son modèle numérique. Le modèle CAO de la pièce est alors chargé dans à la machine de fabrication additive. La pièce sera alors produite en quelques minutes voire quelques heures selon la taille et la géométrie de la pièce, selon le matériau la constituant (polymères, métaux, céramiques) et de la technique de fabrication additive mise en œuvre.

Par ailleurs, il faut savoir qu’en France, le parc de machines affiche 17 ans de moyenne d’âge. Du coup, dans certaines situations, le fabricant de la machine n’est plus en mesure de fournir une pièce de rechange lorsque la machine est devenue obsolète. La fabrication additive peut prolonger la durée de vie de la machine dès lors que l’on dispose, que l’on peut se procurer ou réaliser le modèle CAO de la pièce de rechange à fabriquer. Ainsi, cela allonge la durée de vie de la machine et permet d’éviter son remplacement ou de le reporter à une date ultérieure.

Réduction de stocks de pièces détachées

La fabrication additive offre ainsi l’opportunité de créer des pièces de rechange à la demande, relativement rapidement et à un coût adéquat. Si ce procédé peut contribuer à réduire la quantité de pièces de rechange stockées, il est néanmoins peu envisageable de réduire ce stock à néant car toutes les pièces ne peuvent être produites par impression 3D. Et ce, pour diverses raisons : leurs trop grandes dimensions, le matériau les constituant n’est pas disponible ou qualifié pour les techniques de fabrication additive, ou pour d’autres problématiques techniques, fonctionnelles ou opérationnelles. Il faut aussi noter que pour certaines pièces de forme peu complexe, les coûts de fabrication par des techniques conventionnelles peuvent s’avérer moins élevés.

De plus, dans certains secteurs industriels, les pièces et leurs procédés de fabrication doivent être certifiés et répondre à des procédures homologuées. Dans ce cas, il ne sera possible de réaliser des pièces de rechange seulement si leur version fabrication additive est certifiée. La certification est un sujet majeur, notamment dans le secteur de l’aéronautique, car seuls les détenteurs du certificat de type, leurs délégataires et les concepteurs garants des règles et des critères de conception, sont en mesure de justifier, suivant des règles bien établies, que les nouvelles méthodes mises en œuvre sont compatibles avec l’intention initiale.

La fabrication additive peut donc, dans certaines situations, réduire les coûts de maintenance en diminuant la quantité de pièces détachées. Le stock sera alors uniquement composé de pièces encore impossibles, trop onéreuses ou trop difficiles à fabriquer en impression 3D. En outre, le coût de fabrication d’une pièce de rechange complexe par un procédé de fabrication additive pourra être dans certains cas moins élevé qu’avec des méthodes de fabrication conventionnelles qui nécessitent le plus souvent le recours à plusieurs machines-outils et la conception d’outillages. D’autant que la fabrication additive permet de s’affranchir de la phase d’assemblage, par soudage par exemple, de plusieurs pièces usinées ou découpées puisque la pièce est produite d’un seul tenant.

Limitations de la fabrication additive

Si la fabrication additive présente d’indéniables atouts, elle ne pourra évidemment pas produire toutes sortes de pièces de rechange. Les pièces de grande dimensions peuvent s’avérer extrêmement coûteuses à produire par ce procédé. Certaines pièces peuvent être constituées d’un matériau qui n’est pas disponible sous forme de fil ou de poudre pour machines de fabrication additive. Cela peut aussi s’avérer très compliqué lorsqu’il faut respecter des normes particulières. Ce qui est fréquent dans le secteur de l’aéronautique, du ferroviaire ou de l’énergie. Enfin, s’il s’agit d’un composant intégrant une machine qui doit respecter certaines règles et normes spécifiques pour garantir la sécurité des biens ou des personnes, sa fabrication nécessitera de suivre un processus de requalification pour s’assurer que la pièce produite par impression 3D répond aux mêmes exigences de performances, de résistance et de sécurité que la pièce d’origine. Ce processus est évidemment long, coûteux et exigeant en termes d’expertise.

Dans tous les cas, il est indispensable d’étudier le sujet avec une très grande attention avant d’envisager la production d’une pièce de rechange par un procédé de fabrication additive. Il est préférable de s’appuyer sur l’expertise d’un prestataire ou d’un centre technique du domaine afin de déterminer s’il est techniquement possible et rentable économiquement de produire par fabrication additive une pièce spécifique et de s’assurer que les normes ainsi que la réglementation en vigueur dans le secteur industriel concerné le permettent.

La fabrication additive pour le prototypage rapide

L'intérêt du prototypage

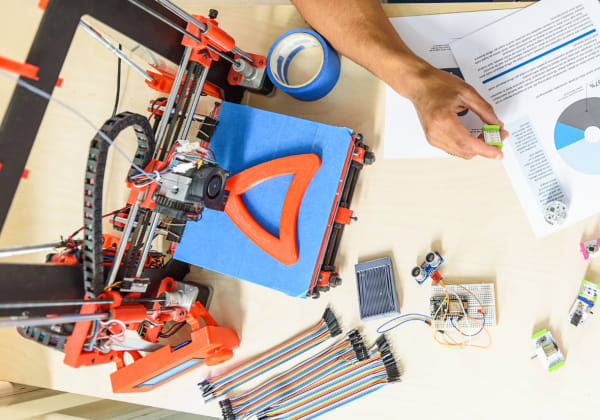

Le prototypage est bien souvent indispensable à tout processus de développement de nouveaux produits. Il permet aux équipes de conception de démontrer la faisabilité de nouveaux concepts et de les faire évoluer au fil du processus de développement. Des prototypes sont ainsi fabriqués à chaque modification majeure d’un produit en cours de développement. Ces prototypes d’aspect et aux fonctionnalités semblables au produit final seront utilisés pour s’assurer par une série de tests et d’évaluations que le produit répond aux exigences attendues avant de lancer sa production en série. Les pièces prototypes permettent au concepteur de valider la faisabilité de leur produit ainsi que leurs caractéristiques dimensionnelles, géométriques et fonctionnelles.

Il est cependant coûteux de fabriquer des prototypes fonctionnels s’approchant en qualité de celle de la pièce finale en utilisant les processus de production conventionnels : usinage, tournage, fraisage, moulage par injection, poinçonnage, pliage, soudage, etc. Car d’une part, ces procédés de fabrication traditionnels exigent bien souvent la réalisation d’outillages qu’il faudrait reconcevoir ou modifier à chaque fois que le prototype évolue durant sa phase de conception. Le coût de fabrication d’un lot de pièces sur une machine diminue en effet généralement avec l’augmentation du nombre de pièces identiques produites. Pour une petite quantité de pièces, le coût de l'outillage peut devenir excessif. De plus, dans certains cas, il est nécessaire de mobiliser une ou plusieurs machines-outils dédiées habituellement à la production.

De ce fait, la fabrication de prototypes en petites séries par des procédés traditionnels est une opération relativement coûteuse.

Réduction des coûts

Les procédés de** fabrication additive** permettent justement de réduire les coûts et d’accélérer ce processus. Si bien que la fabrication additive, dite également impression 3D, est aujourd’hui considérée comme une solution idéale pour le prototypage rapide. En effet, grâce à la fabrication additive, fini la chronophage et coûteuse phase de réalisation de maquettes de pièces ou d’assemblages mécaniques, puisque, pour simplifier, il suffit aux concepteurs de concevoir leurs pièces prototypes à partir d’un logiciel de conception numérique (CAO pour Conception Assistée par Ordinateur), de transférer leurs modèles à la machine de fabrication additive pour que celle-ci les produise en à peine quelques minutes à quelques heures selon les dimensions et la géométrie de la pièce et en fonction du matériau (polymères, métaux, céramiques) et de la technique de fabrication additive mise en œuvre. Les équipes de conception peuvent alors procéder aux tests de validation souhaités, remanier le modèle CAO de la pièce selon leurs observations, les tests et les mesures effectués puis relancer tout aussi rapidement la fabrication d’un nouveau prototype.

Pièces plus complexes sans outillage

Les procédés de fabrication additive présentent en outre l’avantage de permettre la conception d’une pièce avec une seule et même machine contrairement aux méthodes soustractives conventionnelles qui peuvent nécessiter le passage successif sur différentes machines-outils qui requièrent un outillage spécifique. Aucun moule ou dispositif spécifique n’est nécessaire pour positionner la pièce dans un équipement de fabrication additive.

La fabrication additive permet par ailleurs de générer beaucoup moins de déchets de matériaux par rapport aux techniques d’usinage qui procèdent par soustraction de matière d'un bloc de plastique ou d’un alliage métallique. Les techniques de tournage, fraisage ou encore d'électro-érosion, enlèvent de la matière jusqu'à obtention de la pièce alors que les procédés de fabrication additive déposent de la matière couche par couche. Ce qui offre la possibilité, contrairement aux techniques conventionnelles, de réaliser des pièces beaucoup plus complexes avec par exemples des cavités et des canaux internes. Certaines techniques permettent même de produire un assemblage fonctionnel intégrant des charnières, des ressorts, des engrenages, etc. Ce qui évite les étapes d’assemblage ultérieures. Plusieurs pièces empilées peuvent également être fabriquées dans le volume de la machine. Ce qui se répercute évidemment sur la productivité et le coût de fabrication des prototypes. De plus, certains procédés de fabrication additive peuvent produire en un seul passage des pièces constituées de différents matériaux.

Service & produits associés

Imprimantes 3D

Les imprimantes 3D révolutionnent les processus de fabrication, fournissant des solutions pour le prototypage rapide et la fabrication additive.

Logiciel impression 3D

Le logiciel d'impression 3D est une suite d'outils logiciels qui aident à transformer des conceptions en prototypes avec des imprimantes 3D

Matériaux pour impression

Depuis plus d'une décennie, la technologie permet d'imprimer des objets. Pour répondre à vos besoins en impression 3D, nous proposons ci-dessous une large gammes de matériaux adaptés à toutes sortes d'imprimantes 3D.

Pour aller plus loin

Liens connexes

- Pourquoi utiliser la fabrication additive ?

- Quand opter pour la fabrication additive ?

- Présentation de la fabrication additive

- Les Bonnes Pratiques de Fabrication (BPF) - Les principes de base de la production pharmaceutique et chimique

- Solutions de maintenance industrielle

- RS Impression 3D

- Maintenance prédictive pourquoi pas vous ?

- La réalité augmentée au service de la maintenance