- Publié le 29 juin 2023

- Mis à jour le 9 juil. 2024

- 9 min

Mesure de température industrielle : guide complet et principes de base

Article mis à jour le 06/12/2022

Les mesures de température font partie intégrante des processus industriels. Que ce soit dans les secteurs de la chimie, de la pharmacie, de l’agroalimentaire, de la métallurgie ou encore de l’automobile, ces relevés permettent de maîtriser les différentes étapes des chaînes de production. Mesurer la température est aussi indispensable pour contrôler la qualité des produits, la consommation énergétique des systèmes mais aussi garantir la sécurité des personnes et des biens. Pour obtenir des données fiables et précises, la métrologie utilise de nombreux appareils de mesure en fonction des applications. Explications et présentation des différents outils.

La mesure de la température dans l’industrie : un véritable instrument de contrôle

Dans l’industrie, les méthodes et les outils de mesure sont très nombreux. Ils varient en fonction des environnements et de leurs contraintes (propriétés thermiques de l’air).

La thermométrie est véritablement garante de la qualité. Précisons que les contrôles de température interviennent systématiquement à plusieurs niveaux de la chaîne.

Garantir la qualité de la production

Maintenir une température constante est primordial sur de nombreuses chaînes de production : fabrication et transformation du caoutchouc, du verre, du métal…

La température doit être totalement maîtrisée pour assurer la bonne conception des produits : par exemple, lors de la fabrication de bouteilles en plastique ou de circuits imprimés de cartes électroniques.

Dans les secteurs de la pharmacie, de la cosmétique ou de l’agroalimentaire, une température stable est indispensable pour éviter tout souci comme les risques de contamination microbienne.

La surveillance thermométrique permet de mener des actions correctives dès lors que des écarts de températures sont repérés.

Assurer un stockage de qualité

En fonction des produits, un suivi thermométrique est nécessaire pour maintenir une température donnée dans les lieux de stockage.

C’est particulièrement le cas dans l’agroalimentaire ou encore dans le secteur pharmacologique. En effet, des variations de température peuvent modifier, altérer voire détruire les produits.

Détecter des dysfonctionnements

Des écarts de température peuvent prévenir de défaillance technique.

Par exemple, dans l’industrie électrique, la métrologie permet de contrôler les lignes à haute tension en anticipant les arrêts.

Dans l’industrie agroalimentaire, chimique ou pharmacologique, cette surveillance permet de déceler des problèmes mécaniques, par exemple pour des générateurs de chaleur ou de froid.

Garantir la sécurité

Si la surveillance des températures permet de prévenir des pannes sur des machines de production, en cas de surchauffe, des arrêts automatiques sont programmés afin d’éviter tout risque d’accident ou que les machines ne s’abîment.

La mesure de la température est ainsi un véritable outil de maintenance préventive. Elle fait gagner en productivité mais aussi limite les dépenses de réparation.

Notons enfin que les systèmes de contrôle à distance sont capables de déceler immédiatement des erreurs humaines.

Comment est mesurée la température dans l’industrie ?

Dans le secteur industriel, ce sont les capteurs qui sont le plus fréquemment employés. En fonction de la chaleur relevée, ces appareils fournissent un signal électrique qui est converti en une unité de mesure de température : le degré Celsius.

On distingue trois grands types d’instruments de mesure.

Les capteurs de contact avec connexion à un indicateur

Ils établissent un contact avec le matériau et permettent ainsi de réaliser des mesures directes pour des relevés de température à cœur.

- Les capteurs résistifs appeler RTD (Détecteur de Température à Résistance)

Ils utilisent les variations de la température du métal qui les compose.

- Le platine : - 200 à 600° C (norme DIN 60751 : 2009).

- Le nickel : - 60 à 250° C.

- Le cuivre : - 190 à 150° C.

- Le tungstène : - 100 à 1400° C.

Les sondes les plus employées sont les capteurs PT100 (résistance de 100 Ohms à 0° C) et PT 1000. Plus l’unité de résistance électrique est élevée, plus les mesures sont précises.

Ces appareils sont très fiables mais ils ont l’inconvénient de fournir des réponses sur des temps un peu longs.

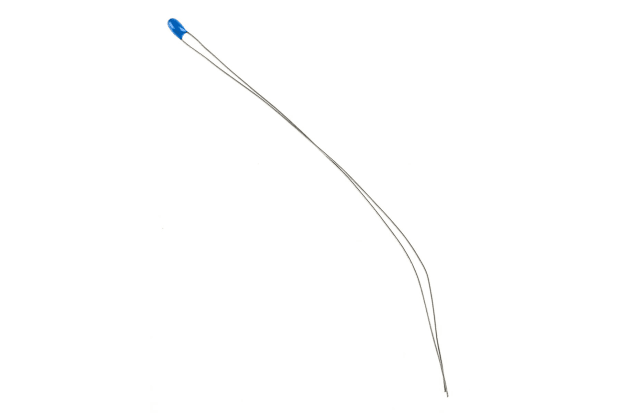

- Les thermistances

Ces dispositifs sont équipés d’un semi-conducteur en céramique. Ils utilisent les fluctuations de la résistance d’oxyde métallique pour mesurer la température.

Le plus employé est le CTN (Coefficient de Température Négative).

À la différence des sondes résistives, la résistance peut atteindre jusqu’à 10 000 Ohms.

Ces instruments sont ainsi d’une très grande précision et se démarquent pour leur rapidité de mesure. Précisons cependant qu’ils sont assez fragiles et que leur gamme est limitée.

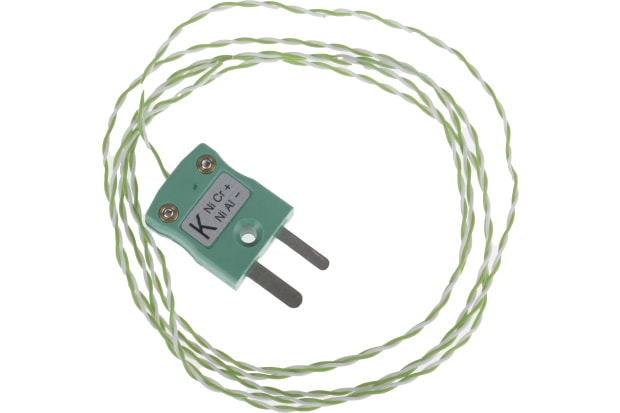

- Les thermocouples

Ils sont composés de deux fils conçus dans des matériaux conducteurs différents. Ils utilisent la force thermoélectrique, FEM (effet Seebeck).

Les données relevées sont donc des grandeurs électriques exprimées en mV. Elles permettent de calculer la température.

On distingue les thermocouples en fonction des métaux qui les composent :

- T

- Composition : cuivre et constantan (alliage de 55 % de cuivre et 45 % de nickel).

- Plage de température : - 250 à 400° C.

- Environnements : résistants à la corrosion, oxydants, lieux humides et sous vide.

- E

- Composition : chromel (alliage de 80 % de nickel et 20 % de chrome) et constantan.

- Plage de température : - 40 à 900° C.

- Environnements : oxydants et inertes.

- J

- Composition : fer et constantan.

- Plage de température : - 180 à 750° C.

- Environnement : sous vide.

- S

- Composition : platine rhodium et platine.

- Plage de température : - 0 à 1700° C.

- Environnements : corrosifs, très hautes températures.

Les thermocouples ont l’avantage de supporter des températures extrêmes et de fournir rapidement des mesures. Il est aussi possible d’automatiser les relevés de température.

Ces appareils sont ainsi adaptés pour des réacteurs, des pompes, des fours, des presses…

Mais, en termes de précision, ils restent moins performants que d’autres instruments tels que les RTD.

Les capteurs de contact sans connexion.

Ils effectuent des mesures indirectes pour un contrôle de température en surface en fonction des conditions atmosphériques du milieu.

Précisons que les données recueillies nécessitent des corrections pour une bonne interprétation du résultat.

- Les capteurs à extension fluide

Il s’agit de thermomètres utilisant des liquides organiques ou du gaz. Précisons que le mercure est de moins en moins employé pour ces instruments afin d’éviter tout risque d’explosion ou de pollution.

- Le thermomètre à immersion : Il est employé dans des milieux liquides et visqueux. Il se compose d’un capteur et d’une partie qui réagit aux changements de température. Il est possible de trouver des thermomètres à immersion partielle ou totale en fonction des applications.

- Les thermomètres de surface : Ils sont fixés sur la surface dont on veut mesurer la température. Leur choix dépend des applications et des besoins : plage de température supportée, instrument équipé d’un écran d’affichage pour faciliter la lecture des données ou d’une interface pour récupérer les relevés à distance… Notons que cet appareil nécessite un étalonnage.

- Les appareils de mesure bimétalliques

Ils se composent de deux métaux dont l’un va se dilater davantage en fonction de la température. La différence entre le taux de dilatation de chacun permet d’obtenir après conversion la température.

Ces appareils portatifs n’ont pas besoin d’alimentation électrique mais leur précision est relative et les températures relevées ne sont pas enregistrées automatiquement.

- Les capteurs d’état

Ils se composent de cristaux liquides, d’étiquettes, de laques ou de pastilles. Ils changent de couleur lorsque la température dépasse un certain seuil.

Ces appareils ne sont pas d’une grande précision mais ils sont parfaits pour surveiller facilement la température d’un local industriel ou d’une machine. Ils sont aussi employés lors de certains procédés comme une stérilisation ou lors d’une expédition de produits, en guise de justificatif technique ou juridique.

Les thermomètres hygromètres : des instruments indispensables dans l’industrie

La mesure de l’humidité est une des clés pour réguler correctement la température.

Ce type d’appareils permet de mesurer l’humidité et la température. Il se décline sous de nombreuses formes :

- Thermomètre mécanique avec cadran de température et bobine bimétallique pour mesurer l’humidité relative.

- Thermomètre numérique portatif équipé de capteurs sans fil pour effectuer des mesures internes et extérieures à distance.

Les capteurs sans contact :

Les pyromètres laser ou capteurs infrarouges sont utilisés dans l’industrie essentiellement pour repérer des problèmes internes de surchauffe.

Leur technologie repose sur le rayonnement thermique. En effet, tout objet émet de la chaleur par rayonnement. Il s’agit d’une énergie qu’on peut sentir mais qu’on ne peut pas voir. Ces instruments la convertissent en un signal afin d’obtenir, via l’interface de l’instrument, la température.

La thermographie infrarouge se décline en de nombreux modèles intégrant une lumière, un écran numérique, une caméra… Ces appareils offrent des mesures très précises et surtout la possibilité de mesurer la température dans des espaces inaccessibles ou dangereux.

Pour ne pas interférer les mesures, il est nécessaire qu’aucun obstacle ne soit placé entre le corps dont on veut mesurer la température et le capteur sans contact.

Les outils de demain : la thermométrie connectée

Mesure par la fibre optique, par quartz, thermistance, les outils évoluent sans cesse.

Pour répondre aux nouveaux besoins de l’industrie 4.0, les capteurs intègrent l’IoT. Ils réalisent des calculs et les données sont immédiatement enregistrées et converties en une unité de mesure de température (le Celsius) pour faciliter leur lecture. Des interfaces, sur smartphone ou tablette, permettent aux utilisateurs une lecture intuitive.

Tableau récapitulatif des différents outils de mesure de la température industrielle

Méthode de mesure | Outils | Technologie employée |

|---|---|---|

| Par contact en mesure directe | Sonde résistiveThermistanceThermocouple | Résistance électriqueForce thermoélectrique |

| Par contact en mesure indirecte | Capteur à extension fluideCapteur bimétalliqueCapteur d’état | Thermosensibilité |

| Sans contact | Pyromètre ou capteur et caméra infrarouge | Rayonnement thermique |

Si les technologies résistives et les thermocouples sont les plus utilisées dans l’industrie, les autres modèles permettent de répondre à tous les environnements. Pour garantir des informations fiables, il est conseillé de réaliser des relevés complémentaires avec des capteurs avec et sans contact. Pour vous aider à trouver les instruments adaptés à vos applications, n’hésitez pas à nous contacter.

Les variations de température des équipements industriels ou des environnements de stockage peuvent considérablement affecter la qualité du processus industriel ainsi que le travail des salariés. La métrologie s’est ainsi imposée dans l'industrie pour garantir productivité et performance.

Produits associés

Thermistance CTN, 10kΩ, Tolérance ±0.9%

Proposées à la vente par la marque RS reconnue, ces thermistances à courbe R-T (Résistance-Température) standardisée sont des composants de précision de petite taille et de haute qualité encapsulés dans de l'époxy.

Thermocouple RS PRO type K Ø 1/0.2mm

Thermocouple de type K de RS PRO • Jonction soudée exposée pour des temps de réponse rapides • Tolérance CEI 584-3 classe 1 pour une précision optimale

Thermistance CTN, 5Ω, Tolérance ±20%

Thermistances en céramique à oxyde métallique à souder sur circuit imprimé. A basse température, leur résistance série est élevée et limite le courant qui les traverse.

Pour aller plus loin

Liens connexes

- Guide Complet sur les coffrets muraux

- Qu'est-ce qu'un capteur IoT ? Guide complet des technologies connectées

- Guide Complet sur les manomètres

- Guide complet sur les analyseurs de puissance

- Achats responsables : le guide complet

- Maintenance des systèmes photovoltaïques : guide complet

- Guide complet sur les capteurs de proximité inductifs

- Guide Pratique : réduire le coût de production industrielle - stratégies et solutions pour améliorer votre performance financière