- Publié le 10 janv. 2023

- Mis à jour le 19 juin 2024

- 7 min

Quelles sont les spécificités des capteurs agroalimentaires ?

Mesure de débit, mesure de niveau, mesure de la pression, mesure de la température… les capteurs jouent un rôle majeur dans l’automatisation des lignes de production ! Véritables instruments de précision, ils fournissent des informations cruciales permettant d’assurer l’efficacité du processus industriel, dont la productivité et la compétitivité font partie. Dans l’industrie agroalimentaire, certaines spécificités sont à connaître. Zoom sur les meilleures solutions de capteurs réservés au domaine alimentaire.

Capteurs pour l’agroalimentaire : fonctionnement et rôle

Le secteur agroalimentaire est le 1er secteur industriel en France. Il occupe la 2e place mondiale en matière de chiffre d’affaires réalisé (1). Une telle performance ne serait pas rendue possible sans un cadre réglementaire très strict en matière d’hygiène et de sécurité et une parfaite optimisation de l’outil de production. Les capteurs, qui sont des dispositifs de détection ou de mesure, entrent donc dans cette optique d’amélioration constante de la qualité des produits.

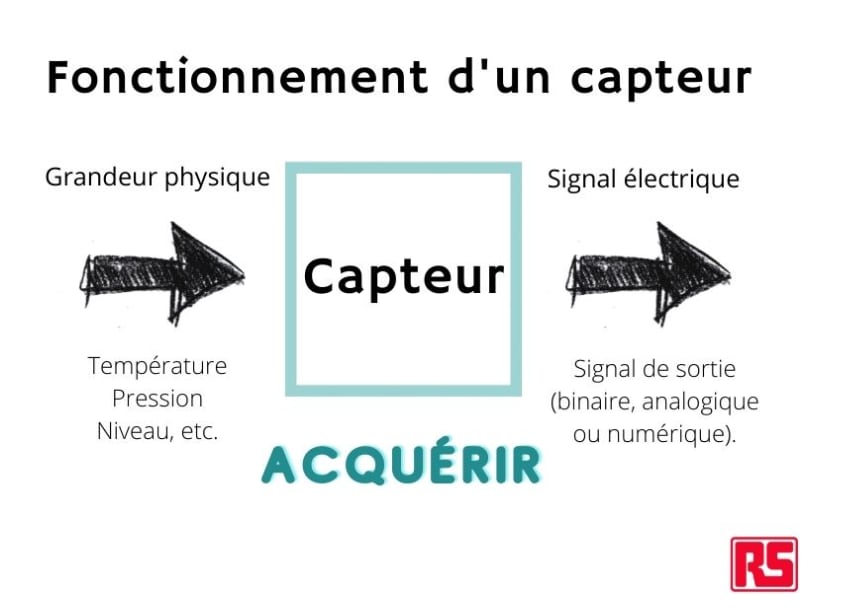

Comment fonctionne un capteur ?

Un capteur ou un détecteur est un composant capable de capter ou de mesurer une grandeur physique (débit, température, humidité, etc.) et de la convertir en signal électrique. Ce signal fournit ensuite des données (valeur de pression, par exemple) pouvant entraîner le déclenchement d’une commande (arrêt d’une fonction de la machine, par exemple).

Les informations sont transmises par une liaison physique (câble électrique, fibre optique, etc.) ou immatérielle (ondes radio, etc.) à un contrôleur.

Bon à savoir : Le capteur peut être un capteur-détecteur ou un capteur de mesure. Dans le premier cas, le capteur a un mode de fonctionnement binaire (température maximum à atteindre, par exemple). Dans le second cas, le capteur indique une mesure de grandeur variable (37,2 °C, 2,3 bars, etc.).

À quoi servent les capteurs dans l’industrie agroalimentaire ?

Dans le domaine de l’agroalimentaire, les capteurs sont indispensables ! Ils fluidifient en effet chaque étape de l’automatisation d’une ligne de production, ils garantissent la bonne traçabilité des produits et anticipent les pannes.

Ainsi, les capteurs relèvent en temps réel :

- La température et le taux d’humidité des produits liquides et solides ;

- Le niveau de remplissage et la pression des cuves et des conditionnements ;

- La composition chimique des aliments, leur teneur en protéines, en matières grasses, etc. ;

- L’aspect (couleur, granulométrie, etc.) des produits transformés ;

- La qualité de fraîcheur et de conservation des denrées alimentaires.

En somme, les capteurs ont un rôle d’analyse, de contrôle et d’ajustement des paramètres dans le but d’obtenir la meilleure qualité de produit possible, tout en optimisant le rendement de la chaîne de production.

Attention : Pour des applications dans l’industrie agroalimentaire, le choix des capteurs est important ! Seuls les modèles conformes aux directives hygiéniques sont autorisés.

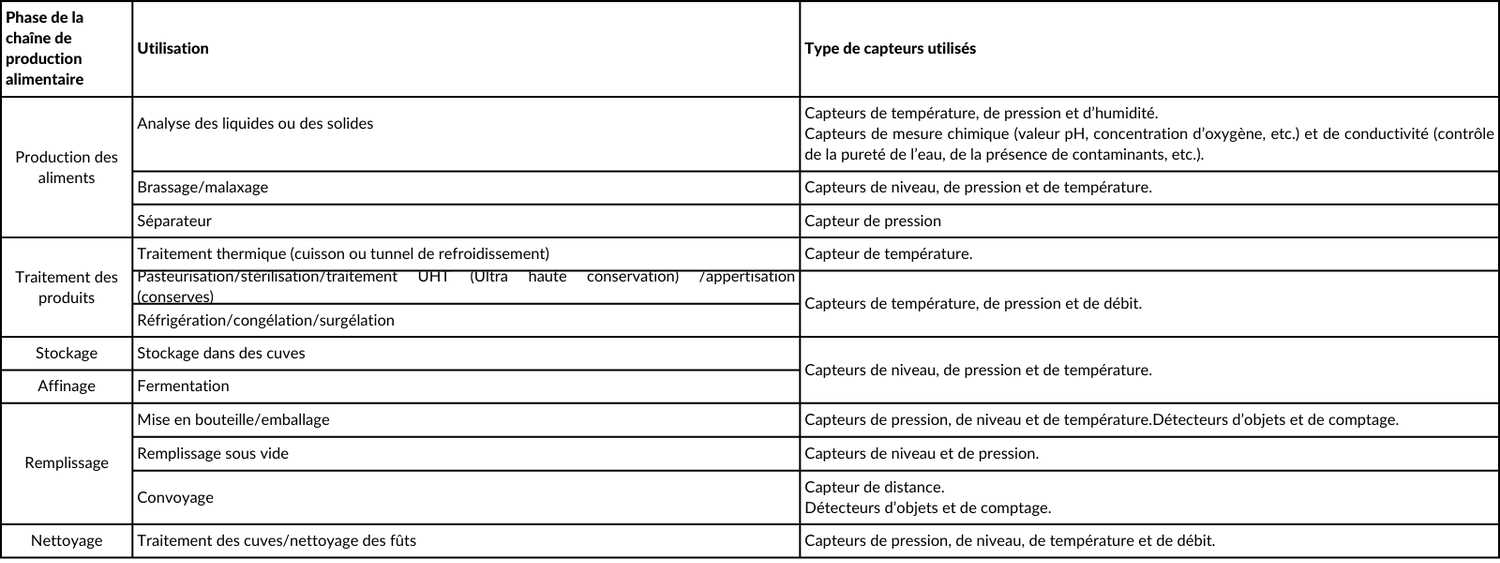

Dans quels cas utilise-t-on des capteurs ?

Le tableau ci-après vous présente quelques exemples d’usages fréquents de capteurs dans le process de production de l’industrie agroalimentaire (boissons, confiseries, lait, aliments surgelés, etc.).

Quels sont les différents capteurs et quel type de capteur choisir ?

Vous l’aurez compris, dans l’industrie agroalimentaire, les capteurs sont omniprésents ! Pour se conformer aux règles les plus strictes de ce domaine d’activité, les matériaux, la qualité des surfaces, la sécurité du process et la technique de raccordement doivent être bien étudiés et compatibles.

Spécifications des capteurs dédiés à l’agroalimentaire

Les exigences réglementaires dans le secteur agroalimentaire sont nombreuses ! Et pour cause : selon l’OMS (Organisation mondiale de la santé), plus de 200 maladies sont transmises par la nourriture. C’est là que les capteurs jouent un rôle très important. En effet, en fournissant toutes les informations d’un produit, de sa production à sa livraison, la qualité sanitaire et la sécurité alimentaire sont ainsi préservées.

Toutefois, ceci ne demeure vrai que si les capteurs

- Présentent une qualité hygiénique toujours irréprochable, notamment grâce à une forme ou des matériaux adaptés à un usage alimentaire ;

- Transmettent des résultats fiables et précis ;

- Supportent l’humidité et ne rouillent pas ;

- Ne craignent pas les températures élevées, notamment pour les traitements UHT ;

- Résistent aux détergents courants (produits de traitement et de nettoyage), aux milieux agressifs et aux lavages à haute pression (jusqu’à 100 bars) ;

- Ils s'intègrent et se remplacent facilement.

Bon à savoir : Le nettoyage des capteurs est parfois réalisé avec la méthode NEP (Nettoyage en place). C’est un procédé de nettoyage automatique (intégré aux cuves), sans démontage. Différentes eaux de lavage (avec détergents) et de rinçage sont injectées dans les tuyaux, pompes et vannes de l’installation. La cuve est ainsi nettoyée et désinfectée efficacement.

Le choix des matériaux et des matières

Toutes les parties en contact avec les produits alimentaires doivent être de qualité hygiénique (conformément aux directives FDA, 3A et EHEDG). Ainsi :

- Le boîtier doit être parfaitement étanche, en acier inoxydable ou en plastique certifié FDA (Food and drug administration) ;

- Les joints (affleurants et arrière) doivent être conformes à la FDA ;

- La matière des raccordements doit être résistante à la poussière, à la pénétration de l’eau et au nettoyage à haute pression ou à la vapeur (de type IP68 ou IP69K) ;

- Les câbles peuvent être en acier, partiellement ou totalement isolés (pour les parties exposées) ou en inox ;

- Le connecteur doit être protégé contre les jets d’eau et les détergents (avec une résine époxy, par exemple),

- Capuchon en polymère (PPS), etc.

Bon à savoir : La forme et la matière des capteurs (boîtier lisse, montage affleurant, etc.) sont étudiées pour faciliter le nettoyage et résister aux produits de nettoyage. C’est ce que l’on appelle le « design hygiénique ».

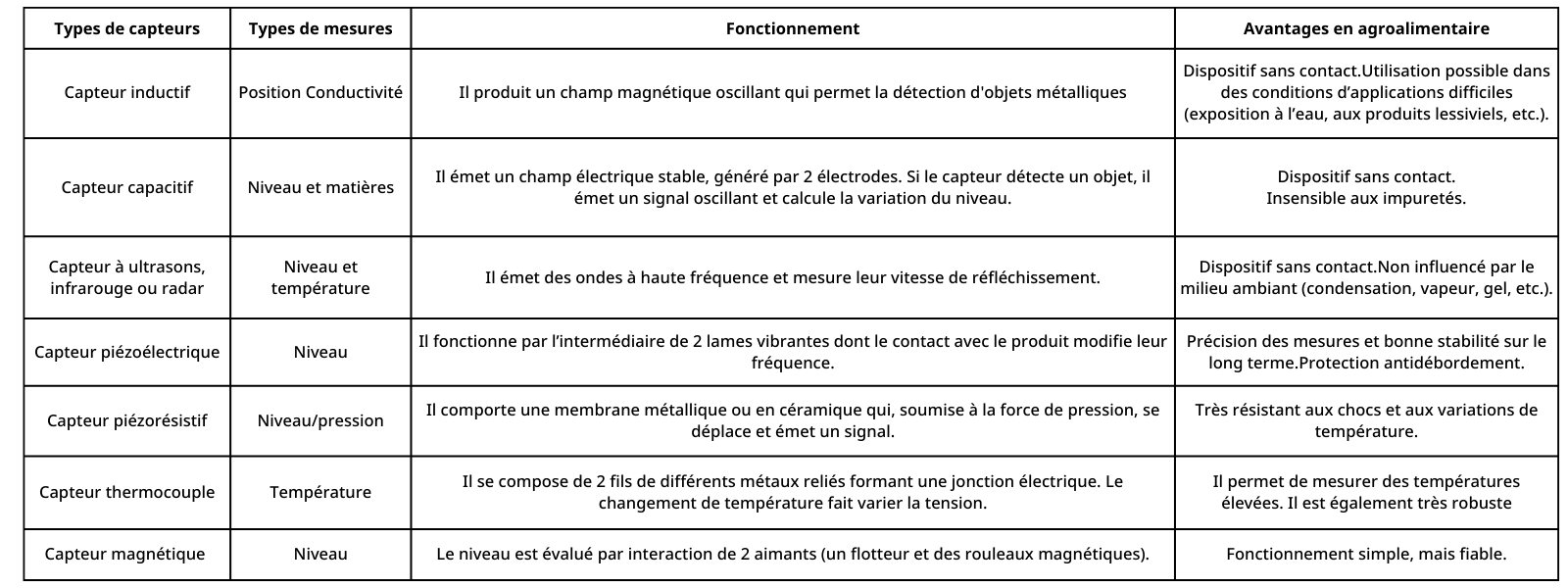

Les différentes technologies de capteurs

Le tableau ci-après vous présente les technologies de détecteurs les plus répandues pour un usage en industrie agroalimentaire

Par ailleurs, la technologie RFID (Radio frequency identification) et la technologie IoT (Internet des objets) permettent désormais de remplacer le système analogique des capteurs traditionnels. Ainsi, les coûts de câblage sont réduits et la transmission des données devient numérique !

L'émergence des capteurs intelligents dans le secteur agroalimentaire

La transformation numérique du secteur agroalimentaire s'accélère grâce à l'intégration de capteurs intelligents. Ces dispositifs de nouvelle génération ne se contentent plus simplement de mesurer une grandeur physique ; ils peuvent désormais traiter l'information, la convertir en signal électrique optimisé et même prendre des décisions autonomes. Dans les installations industrielles modernes, ces capteurs permettent une surveillance continue des process tout en garantissant une meilleure consommation énergétique.

Produits associés

Capteur à flotteur

Les contacteurs à flotteur régulent le niveau de liquide dans les réservoirs, les puits, etc.

Capteur de proximité

Les capteurs de proximité sont conçus pour détecter la présence et la proximité d'un objet à portée sans contact physique.

Capteur RTD

Un RTD est un type de capteur de température basé sur la corrélation entre les métaux et la température.

Capteur Photoélectrique

Les capteurs photoélectriques détectent et mesurent des objets physiques ou des quantités en émettant un champ ou un faisceau de rayonnement électromagnétique