- Publié le 24 avr. 2024

- Mis à jour le 12 nov. 2024

- 9 min

Installer des solutions de suivi de qualité et de traçabilité du process dans l’industrie pharmaceutique

La qualité et la traçabilité sont au cœur des préoccupations de l'industrie pharmaceutique pour assurer la sécurité, l'efficacité et la conformité des produits durant leur cycle de vie. Une évidence au regard des enjeux considérables que la qualité représente pour la santé. Mais comment cela se traduit-il sur la production et la maintenance ? Et quels moyens mettre en place ? Dés éléments de réponse avec le fabricant de capteurs SICK.

L’industrie pharmaceutique se distingue des autres secteurs par des exigences strictes en matière de production. La transformation des matières en médicaments requiert en effet une attention particulière aux normes de qualité. Ces spécificités concernent différents aspects, à commencer par le respect des règles et normes en raison des enjeux de santé publique.

La traçabilité est donc une priorité, et ce à tous les niveaux en raison des risques que présente l’ingestion de médicaments. Mais cette traçabilité vient également lutter contre les risques de contrefaçon, un fléau qui touche de plein fouet l’industrie pharmaceutique. D’où la nécessité d’assurer une gestion efficace de la qualité impliquant des processus rigoureux de contrôle, d'inspection et de suivi tout au long de la chaîne de production.

Les spécificités des besoins de traçabilité pour l’industrie pharmaceutique sont très proches de celles de l’industrie agro-alimentaire, précise le fabricant. Une particularité cependant : devoir répondre au standard GS1 « serialization ». GS1 France est un organisme qui relaie l’organisation internationale du même nom et qui s’assure que les produits se conforment aux prérequis réglementaires. Il faut concourir à la sécurité des patients, que ce soit à l’hôpital ou en pharmacie.

Garantir le bon fonctionnement de l’outil de production par la maintenance

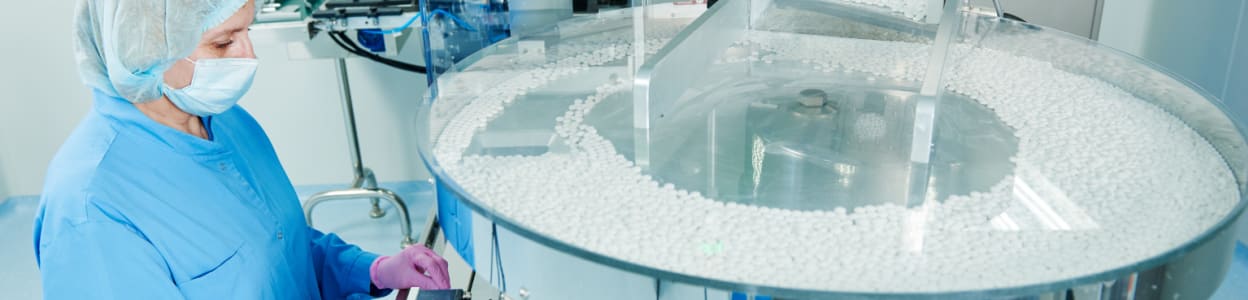

Dans les entreprises du secteur pharmaceutique, on trouve une variété de machines essentielles pour la production, l'emballage et l'inspection des produits, parmi lesquelles des machines utilisées pour mélanger et émulsifier des substances dans la production pharmaceutique et assurer ainsi un mélange homogène des ingrédients.

Se trouvent également des machines de remplissage, des machines permettant de conditionner les produits pour assurer leur protection et leur préservation sans oublier l'emballage. Enfin, les machines d'inspection permettent quant à elles de contrôler la qualité et la conformité des produits en effectuant des inspections visuelles ou par d'autres moyens.

Dans ce cadre, la maintenance joue un rôle essentiel pour assurer le suivi du processus de production et maintenir la qualité des produits. Tout d’abord, la maintenance systématique et bien souvent obligatoire (au regard des normes d’hygiène et de nettoyage) assure le premier rôle dans la prévention des pannes et garantir des conditions de fabrication optimales. La maintenance permet aussi de se conformer aux normes de qualité et de sécurité réglementaires avec des équipements entretenus et calibrés.

Mais ce pilier fondamental pour la fiabilité et la sécurité doit s’accompagner de nombreux instruments de mesure afin de surveiller l’outil de production et d’anticiper toute défaillance pouvant entraîner à la fois une panne aux coûts parfois exorbitants et l’apparition de pollutions.

Quelles solutions installer ?

Afin d’assurer un suivi du processus et la qualité des produits plus efficace, plusieurs solutions et instruments peuvent être mis en place. Citons les moyens de mesure, à commencer par les capteurs de température, de pression, d'humidité et de gaz qui surveillent et contrôlent les conditions environnementales et les processus de fabrication. Les capteurs de température sont par exemple utiles pour contrôler et maintenir les conditions thermiques nécessaires pour la production et le stockage des produits, bien souvent sensibles aux variations de température… d’où l’importance de calibrer régulièrement les capteurs de température, de les placer stratégiquement dans les zones critiques, de surveiller en temps réel les données de température afin de mettre en place des alarmes en cas de variations inattendues.

Dans la même veine, les capteurs de pression se révèlent indispensables pour surveiller les processus de fabrication et de conditionnement. Il en est de même pour les capteurs d'humidité, tant en production qu’au niveau du stockage, car une humidité inappropriée peut altérer la qualité des produits. Idem, ils ne seront efficaces que s’ils sont parfaitement et régulièrement étalonnés, positionnés dans des zones représentatives, surveillés en temps réel et intégrés à des systèmes d'alerte en cas de variation anormale de l'humidité.

Enfin, les capteurs de gaz ont pour rôle de détecter la présence de gaz potentiellement dangereux ou indésirables dans l'environnement de production. Eux aussi doivent être inspectés périodiquement, installés conformément aux recommandations du fabricant, surveillés en continu et reliés à des systèmes d'alerte pour réagir rapidement en cas de détection anormale de gaz. Il en va de la sécurité de la production bien sûr, mais aussi de celle du site, en prévention des risques d’explosion et d’incendie.

Le traitement de l’air au cœur du sujet

Qui dit risque de gaz dit efficacité des systèmes de ventilation et d'évacuation d'air en zone de production, de stockage et de manipulation des produits. Les systèmes de ventilation générale sont chargés de renouveler l'air et ainsi éliminer les contaminants, mais aussi à contrôler la température et l'humidité. Mais, il existe des systèmes de ventilation à pression positive et négative dans les zones spécifiques qui contrôlent la contamination croisée entre les zones propres et les zones à risque.

De même, les hottes de ventilation sont utilisées pour capturer et éliminer les contaminants aériens et les vapeurs toxiques lors de la manipulation de produits chimiques ou dangereux. Quant aux systèmes de filtration de l'air, tels que les filtres HEPA (High Efficiency Particulate Air) et les filtres à charbon actif, ils sont essentiels pour éliminer les micro-organismes, les particules et les contaminants de l'air. Au niveau de l’air comprimé, il existe aussi des analyseurs viennent surveiller la teneur en huile résiduelle.

Enfin, les extracteurs d'air permettent d’évacuer les polluants et les particules nocives des zones industrielles. Les systèmes de recyclage de l'air se révèlent très utiles pour améliorer l'efficacité énergétique, dont les coûts demeurent volatiles.

Identification, mesure et optique... les incontournables de la qualité dans l’industrie pharmaceutique

Les systèmes de gestion de la traçabilité sont essentiels dans la mesure où ils permettent de suivre l'ensemble du processus de fabrication, de l'approvisionnement des matières premières jusqu'à la distribution des produits finis, garantissant ainsi la traçabilité complète des produits. Mais pour ce faire, ils ont besoin de technologies de codage et de marquage à l’image des codes-barres, des QRCode ou encore de la technologie RFID sur les emballages des produits pharmaceutiques afin de faciliter leur traçabilité et leur identification rapide.

La surveillance de l’outil de production s’apparente à la sécurité des patients. L’outil principal est souvent appelé « mix-up » et consiste à s’assurer que, tout au long du processus de fabrication jusqu’au conditionnement, nous avons la bonne formulation (cachet, sirop, poudre...) dans le bon emballage (étui, flacon, blister...) avec la bonne notice (produit et concentration).

Mais l’identification ne suffit pas. De l’entrée de la matière aux manipulations chimiques en passant par les étapes de production, il est essentiel de s’équiper de moyens de mesures reposant sur des systèmes d'automatisation et de contrôle. Parmi eux figure l’optique. Dans l'industrie pharmaceutique, plusieurs moyens optiques peuvent être mis en place à commercer par la spectrophotométrie. Celle-ci est utilisée afin d’analyser la composition chimique des produits pharmaceutiques, d’identifier les substances actives et de contrôler la pureté des échantillons.

Pour garantir la qualité, SICK offre une large gamme de solution de vision industrielle basées sur le contrôle qualité (présence des cachets dans les blisters par exemple). L’Inspector P830 permet par ailleurs la relecture des codes Datamatrix ECC200, des numéros de lot et de la date de péremption.

SICK a développé d’autres innovations comme :

- le Glare Sensor (capteur de brillance) qui vérifie la présence de la vignette d’inviolabilité sur l’emballage ;

- le capteur de luminescence et de vision avec éclairage UV pour contrôler la présence d’encre invisible et de colle pour le scellement des étuis ;

- Lector 850, un appareil de lecture de l’ensemble des codes Datamatrix en une seule image.

Autre moyen bien connu, la microscopie optique et électronique, laquelle permet d'observer la structure et la morphologie des particules, des cristaux et des formulations pharmaceutiques. L’imagerie hyperspectral, la réfractométrie et la polarimétrie mais aussi la fluorescence, l’IRM ou encore la chromatographie sont autant de moyens de mesure optiques utilisés dans cette industrie. Concernant les lignes de production et de conditionnement, les machines d’inspection dotées de caméras grande vitesse mais aussi de scanners à rayons X.

Ces multiples informations et données ont enfin la possibilité́ de remonter dans un système informatique tel qu’un ERP par le biais d’un logiciel de MES et ce en temps réel… Un autre bon moyen pour garantir la qualité des process et du produit fini.

Produits associés

SICK

Réputée pour ses produits innovants, tels que des capteurs de détection, des systèmes de sécurité, des solutions de vision industrielle et des appareils de mesure, découvrez notre fabricant partenaire Sick.