- Publié le 10 janv. 2023

- Mis à jour le 29 août 2023

- 8 min

Comment la détection des fuites devient un jeu d’enfant ?

Article publié le 21/06/2021

L’air comprimé est une source d’énergie très répandue dans l’industrie. En général, elle alimente de nombreux outils, machines-outils et automatismes.

Les industriels choisissent cette technologie pour ses nombreux avantages :

- Une énergie facile à fabriquer

- Peu polluante et génère peu de déchets

- Facile à véhiculer grâce à une canalisation bon marché

- Génère très peu de risque d’accident

- Absence d’échauffement

- Des propriétés idéales pour procédés de fabrication demandant un haut niveau d’hygiène.

Cependant, le coût de production de l’air comprimé est relativement élevé, c’est pourquoi, la maintenance de ces installations est une préoccupation majeure pour les entreprises. Son utilisation nécessite des contrôles réguliers afin de maintenir les performances et maîtriser les coûts de fonctionnement.

Pourquoi faut-il surveiller le réseau d’air comprimé ?

Il existe principalement 4 facteurs qui maltraitent l’efficacité et la rentabilité des installations, les mauvaises pratiques comme l’usage excessif des soufflettes, une pression mal adaptée aux conditions d’utilisation, les pertes de charge liées à un mauvais dimensionnement du réseau, puis, les fuites qui présente la plus grande source de gâchis énergétique.

Nous allons tout particulièrement nous concentrer sur ces dernières car, effectivement, même parfaitement entretenu, un réseau pneumatique présente des fuites d’air qui parfois peuvent considérablement alourdir la consommation d’énergie de l’entreprise. Elles sont occasionnées en général par l’usure des outils, flexibles, et autres composants qui constituent le réseau de distribution, notamment les raccords, régulateurs, filtres, silencieux etc.

À titre d’exemple, une fuite d’un diamètre de 1 mm à une pression de 6 bars engendre une perte d’environ 30 000m/h par an et un surcoût de la consommation électrique de 1 000 €/an. (Bien entendu, ce montant est à multiplier par le nombre de fuites sur le réseau). On peut noter également que les pertes d’air comprimé peuvent représenter dans certaines entreprises 40 % de l’air généré par les compresseurs. Une telle proportion est généralement occasionnée lorsque le réseau est de grande taille et mal entretenu.

C’est pourquoi, la surveillance des signes d’usure et la réparation le cas échéant du réseau d’air comprimé font partie des préoccupations majeures des entreprises et plus particulièrement de leur service de maintenance.

Comment peut-on venir à bout des fuites d’air ?

Tout d’abord, il est primordial d’assimiler que le zéro fuite en pneumatique n’existe pas. Idéalement, l’objectif est d’atteindre un taux de perte de l’ordre de 10 à 15%.

Comme pour tous les autres types de maintenance, un plan d’actions doit être établi et les objectifs relatifs aux exigences de l’activité de l’entreprise fixés. Les actions relatives au plan consistent notamment à surveiller le taux de fuite à période régulière et à effectuer des campagnes de détection, puis de colmatage des fuites selon une priorisation.

La priorisation peut être guidée par le tableau ci-dessous qui classifie les fuites en 4 catégories :

Quels sont les moyens de détection des fuites d’air dans une installation ?

Il existe 3 méthodes de détection des fuites d’air : l’ouïe, l’eau savonneuse et la détection des ultrasons.

L'ouïe

L’ouïe, comme vu ci-dessus, les fuites d’air sont audibles par l’oreille humaine au-dessus d’un débit de 0,85 m3/h. Cela permet notamment aux opérateurs de machine de déceler une fuite à tout moment. Cependant pour rendre plus efficace la campagne de détection, cette dernière est réalisée lorsque l’atelier est à l’arrêt. Le fonctionnement des machines couvre bien souvent le sifflement produit par les fuites.

L'eau savonneuse

La projection par spray ou aérosol d’eau savonneuse sur des zones susceptibles de présenter des fuites permet également la localisation. Le principe est simple, l’air évacué par la fuite est emprisonné dans l’eau savonneuse et forme ainsi des bulles. La présence de la fuite est rapidement signalée. Cette méthode à l’avantage de pouvoir être effectuée lorsque que l’atelier est en activité.

Détection des ultrasons

La détection des ultrasons, quant à elle, est réalisée par un instrument de mesure qui détecte l’émission des ultrasons produite par les fuites d’air comprimé. La mesure des ultrasons est convertie en signaux audibles amplifiés et restitués généralement dans un casque audio. Outre le signal sonore, l’appareil est généralement doté d’un afficheur fournissant des valeurs chiffrées exprimées en décibels ou d’une représentation par barre graph.

Des modèles sophistiqués offrent des options d’enregistrement et de communication avec des logiciels sur PC, appréciables pour générer de rapports. Cette détection à distance a pour avantage de déceler les fuites dans des endroits peu accessibles en améliorant la sécurité du technicien. Sa plage de mesure spécifique, étudiée pour l'application, permet d’effectuer les détections lorsque l’usine est en activité.

Une nouvelle solution de détection plus intuitive s’offre à nous !

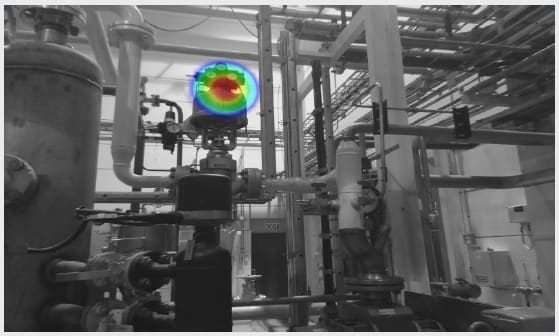

L’utilisation du détecteur à ultrasons était jusqu’à présent le moyen le plus facile et rapide pour détecter les fuites inaudibles qui, je le rappelle, sont les plus nombreuses. Cependant une nouvelle génération d’appareils est en train de détrôner le détecteur d’ultrason. Il s’agit de la caméra à imagerie ultrasonique.

La caméra à imagerie ultrasonique est pour le détecteur d’ultrasons ce que la caméra à imagerie thermique est pour le thermomètre infrarouge.

L’innovation consiste à superposer l’image capturée par la caméra à une représentation des points chauds (ou critiques) détectés par un réseau de capteurs ultrasons. (Jusqu’à 124 capteurs pour le modèle Si124 de FLIR). Ce mode d’affichage « aux airs de réalité augmentée » permet ainsi une localisation précise et rapide des fuites d’air comprimé dans le cadre des opérations de maintenance des installations pneumatiques. Cependant, les fuites d’air comprimé ne sont pas les seules sources d’ultrasons, l’appareil trouvera également son utilité dans d’autres activités de maintenance telles que la détection des décharges partielles et effets corona sur des lignes hautes tension, mais aussi la recherche des fuites de gaz ou de vide, et ce de la manière la plus intuitive imaginée jusqu’à présent.

Localisation visuelle, et en temps réel, de la fuite

L’appareil extrêmement numérisé offre des options d’analyse intelligentes intégrant l’expertise métier qui permet de délivrer des rapports incluant l’estimation de la taille et les coûts générés des fuites localisées.

Comme tous les nouveaux appareils entrant sur le marché, la caméra à imagerie ultrasonique est dotée des toutes dernières générations de connectivité et de services associés notamment le Wi-Fi et l’accès à un service cloud.

Au premier abord, la caméra à imagerie ultrasonique n’est pas accessible à toutes les bourses (aujourd’hui comptez entre 12 500 et 20 000€ pour acquérir ce type d’appareil). Certes, il s’agit d’une somme conséquente, cependant, si on considère le coût engendré lorsqu’une installation n’est pas entretenue, le temps passé à la recherche des fuites avec les moyens traditionnels, le retour sur investissement peut rapidement être atteint.

Produits associés

FLIR Si124

Solution légère à une main peut être utilisée pour identifier les problèmes jusqu'à 10 fois plus rapide qu'avec les méthodes traditionnelles.

SonaVu

La SonaVu est une caméra d'imagerie acoustique multifréquence qui effectue une inspection par ultrasons aéroportée à un nouveau niveau.

Fluke ii900

Localise rapidement et précisément les fuites d'air, de gaz et de vide dans les systèmes à air comprimé, même en environnements bruyant.

Sprays de détection

Produit en phase aqueuse pour localiser les fuites de gaz immédiatement sur tous les circuits. Peut être utilisé pour tous les types de gaz.

Pour aller plus loin

Liens connexes

- Qu'est-ce qu'un capteur IoT et ses caractéristiques essentielles ?

- Comment débloquer un écrou-vis rouillé ou grippé ?

- Comment choisir ses filtres pour le circuit d'air comprimé ?

- Détecter, anticiper et prévenir les fuites dans les réseaux d’air comprimé

- Comment utiliser l'IA dans la maintenance industrielle ?

- La récupération d’énergie, au service l'IoT

- Comment protéger son réseau industriel contre les cybermenaces ?

- Comment optimiser la qualité énergétique des installations électriques ?