- Publié le 10 janv. 2023

- Mis à jour le 7 nov. 2024

- 14 min

L'air comprimé dans le secteur agroalimentaire : Comment le maîtriser

L’air comprimé est la 4e source d’énergie utilisée dans l’industrie agro-alimentaire. Il est utilisé pour différents usages : automatiser un processus, fournir de l’énergie, emballer des produits… Son avantage principal est de pouvoir être produit sur site par l’utilisateur. Cependant, cette production engendre des contaminations inéluctables qui doivent être traitées pour respecter les normes d’hygiène alimentaire. Quels sont ces différents contaminants ? Quels sont les différents moyens techniques pour purifier l’air comprimé et garantir la fabrication de produits sains ?

L’importance de traiter l’air comprimé en agro-alimentaire

Quels sont les trois principaux contaminants traités ?

S’il n’est pas traité préalablement, l’air comprimé peut contenir des contaminants présentant un risque. Il existe une dizaine de contaminants, qui peuvent être regroupés en trois grandes familles :

- les impuretés (micro-organismes, particules solides et impuretés atmosphériques, rouille, tartre) ;

- l’eau (vapeur d’eau, eau condensée, aérosols aqueux) ;

- l’huile (sous forme liquide, de vapeur ou d’aérosol).

Ces contaminants sont produits par plusieurs sources. D’abord l’air atmosphérique absorbé par les compresseurs contient par défaut un grand nombre d’impuretés, d’eau, d’huile et de micro-organismes. Le fonctionnement du compresseur d’air lui-même génère des quantités infimes d’huile lors de la compression, puis d’eau lorsque l’air est réfrigéré en fin de processus. Enfin, le collecteur d’air et le système de distribution sont susceptibles de polluer l’air comprimé avec de la rouille ou de l’entartrage.

Pourquoi ces contaminants doivent-ils être maîtrisés ?

Il est important d’éliminer ou de réduire au maximum la teneur en contaminants de l’air comprimé. La contamination de l’air comprimé affecte les processus de production et réduit leur efficacité, en augmentant les coûts de fabrication et le risque d’avoir des produits endommagés ou impropres à la commercialisation. En effet, l’absence de traitement peut conduire à des problèmes dans le système de production d’air comprimé.

- Ainsi, les contaminants issus de l’eau provoquent la corrosion du système de stockage et de distribution. Ils peuvent détériorer les outils de production, mais aussi les produits et les emballages en contact avec l’air. Ils accentuent les risques de contamination microbiologique.

- Les contaminants issus de l’huile sont susceptibles d’imprégner les produits et les emballages, tout en créant des odeurs désagréables. La viscosité générée dans l’environnement de travail accentue les risques d’accidents du travail (surfaces glissantes). L’huile sous forme liquide ou aérosol détériore elle aussi le matériel de production par l’action des condensats.

- Les impuretés, enfin, sont les plus nuisibles. La rouille et l’entartrage peuvent boucher les tuyaux, voire les endommager durablement. Par ailleurs, les particules contenues dans l’air atmosphérique et les micro-organismes peuvent altérer la qualité des produits et le rendre impropre à la consommation. Si les produits nuisent à la santé des consommateurs, cela peut avoir des conséquences financières et judiciaires graves sur l’entreprise.

C’est pourquoi une alimentation fiable en air comprimé permet de conserver une production efficace et rentable, tout en respectant les normes sanitaires.

Pourquoi trouve-t-on de l’eau dans l’air comprimé ?

Les compresseurs utilisent l’air atmosphérique pour fabriquer l’air comprimé. Or, ce dernier comporte nécessairement des teneurs plus ou moins fortes en eau, huile et résidus, variant selon les conditions météorologiques et de pollution.

La fabrication de l’air comprimé induit nécessairement une saturation en humidité de l’air. En effet, la compression de l’air provoque une augmentation de la température. Pour être injecté dans le réseau, l’air doit donc être préalablement refroidi afin d’avoir une température proche de l’air ambiant. Ces variations de températures entraînent la production d’humidité (condensation). La température à laquelle le gaz comprimé restitue l’eau sous forme liquide s’appelle le point de rosée. Plus l’air est humide et plus le point de rosée est élevé.

Le compresseur d’air et le système de distribution sont généralement lubrifiés par de l’huile. Au cours du processus de compression, des petites quantités d’huile et des vapeurs huileuses contaminent également l’air comprimé.

Bon à savoir : Que faire de l’eau retirée de l’air comprimé ? Elle est elle aussi contaminée par de l’huile et des microparticules et ne doit donc pas être jetée n’importe où. Elle est considérée comme une émulsion d’huile et d’eau et doit donc être collectée et traitée comme telle.

Pourquoi éviter la contamination de l’air comprimé humide ?

L’eau et l’huile sont ainsi les principaux contaminants dans l’air comprimé utilisé par l’industrie agroalimentaire. Il est important de limiter la teneur en liquides pour plusieurs raisons.

- L’humidité favorise le développement de bactéries. Les micro-organismes peuvent altérer la qualité des produits ou même les rendre impropres à la consommation.

- L’huile et l’eau peuvent dégrader l’état des conduites et des valves pneumatiques en provoquant de la corrosion. Celle-ci peut ensuite générer elle-même des contaminants sous forme de microparticules. À terme, les tuyaux, filtres et cuves sont susceptibles d’être endommagés ou de se boucher.

- L’eau liquide dans l’air comprimé peut faire geler les conduites et les soupapes situées en extérieur.

- Elle peut enfin créer des effets indésirables en fonction du produit fabriqué, par exemple se faire agréger les poudres (sucre, épice, sable…), faire apparaître des bulles ou créer des problèmes d’adhérence.

Quelles sont les étapes de la chaîne de fabrication les plus sensibles ?

Dans les usines agroalimentaires, l’air comprimé est utilisé à différentes étapes dans la chaîne de fabrication. Certaines sont plus sensibles que d’autres à la contamination.

- La commande d’installation concerne l’entraînement pneumatique des pinces, des vannes ou des leviers. Sur ces postes, l’air comprimé n’entre pas en contact direct avec les produits alimentaires. Il doit cependant être traité pour éviter la contamination des denrées en cas de fuite par exemple.

- Le remplissage et l’emballage des produits est le point le plus sensible de la chaîne. À cet endroit, l’air comprimé peut être au contact direct avec les denrées (par exemple pour le thermoformage d’emballage ou le façonnage). L’air comprimé doit être parfaitement décontaminé, sans huile, ni eau, ni impuretés, notamment des microorganismes.

- Le transport des produits est aussi une étape sensible, car l’air comprimé est également en contact direct avec les denrées, tout comme la fabrication et le stockage. Dans certaines industries, l’air comprimé est utilisé pour nettoyer les fruits et les légumes ou dans le processus de fermentation des aliments.

Les exigences réglementaires liées au traitement de l’air comprimé

Qu’est-ce que la norme ISO 8573-1 ?

Il n’existe aucune norme fixant les seuils acceptables de qualité de l’air comprimé dans l’industrie agroalimentaire. En revanche, les professionnels du secteur ont élaboré au Royaume-Uni un Code de pratiques qui définit les exigences minimales de qualité de l’air comprimé et les niveaux autorisés d’impuretés, d’eau et d’huile.

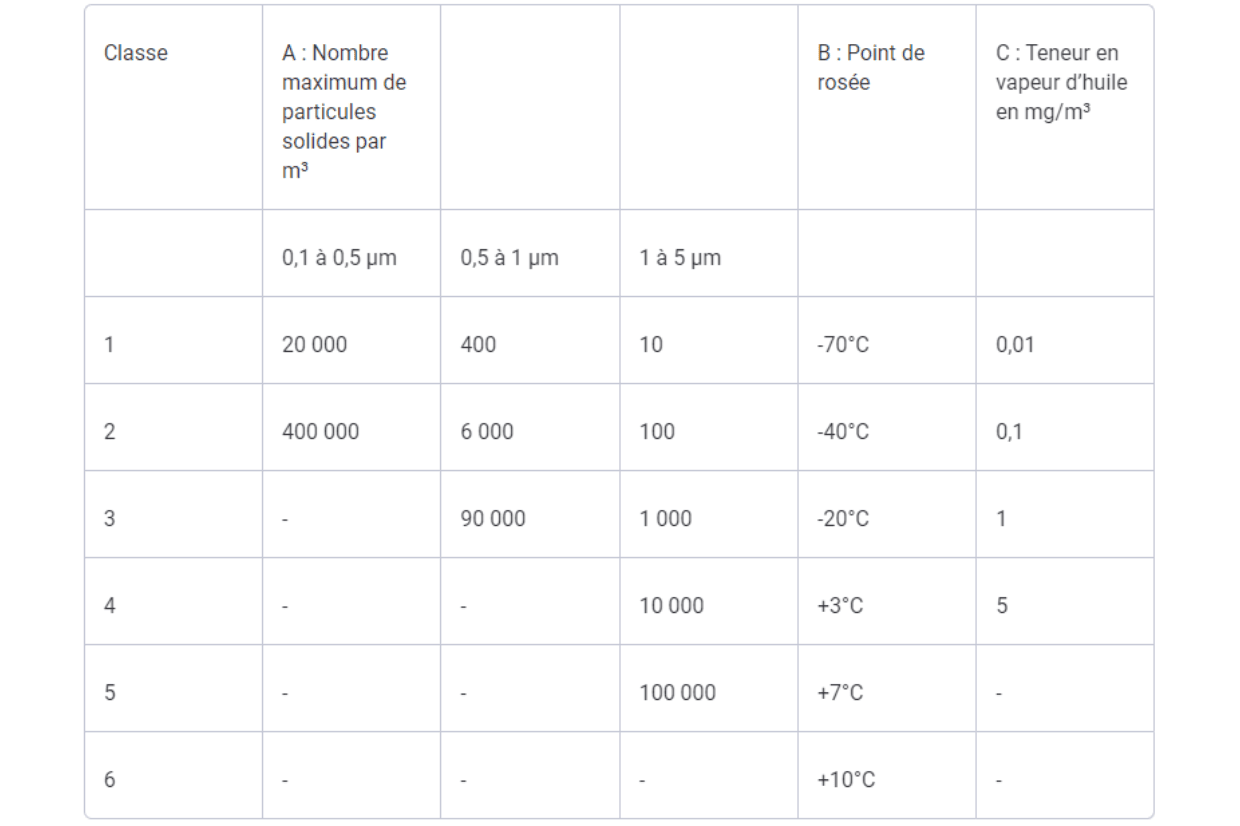

Ce code se base sur la norme internationale sur la qualité de l’air comprimé ISO 8573-1. Cette dernière est classifiée en fonction de trois critères :

- le nombre de particules par m³ ;

- la teneur en vapeur d’eau (point de rosée par m³) ;

- la teneur en vapeur d’huile par m³.

La norme permet ainsi de connaître la concentration de polluants dans les réseaux d’air comprimé.

Les classes de qualité de l’air comprimé

Elle est indiquée par une classe identifiée par trois chiffres de 1 à 6 codifiant les différentes teneurs, par exemple 3/2/1. Le premier chiffre correspond à la teneur en particules, le deuxième la teneur en vapeur d’eau et le troisième la teneur en vapeur d’huile.

Une classe d’air 3/2/1 veut dire que :

- le nombre de particules solides entre 0,5 et 1 µm ne doit pas dépasser 90 000, celles entre 1 et 5 µm ne doit pas dépasser 1 000

- le point de rosée sous pression doit être inférieur à 40°C

- la masse d’huile contenue dans l’air ne doit pas dépasser 0,01 mg/m³.

Au sein du système de production, chaque appareil pourra répondre à des exigences différentes en matière de qualité de l’air comprimé.

Par ailleurs, les fabricants doivent respecter l’analyse HACCP pour être conformes à la réglementation sanitaire en termes de produits alimentaires. Logiquement, l’air comprimé doit être intégré à l’analyse des risques HACCP.

Pour adapter cette norme à l’agro-alimentaire, le Code de pratiques a réparti l’air en trois catégories :

- l’air en contact direct avec le produit alimentaire, qui doit répondre aux exigences de la classe 1/2/1

- l’air sans contact direct avec le produit alimentaire (soumis aux seuils de la classe 1/4/1)

- l’air sans contact à risque élevé désigne l’air qui ne devrait pas entrer en contact avec les produits, mais qui peut le faire par inadvertance. Cet air doit respecter les niveaux de la classe 1/2/1.

Comment éliminer ou réduire les contaminants de l’air comprimé ?

Il y a aujourd’hui une réelle prise de conscience par les industriels concernant la qualité de l’air et les usines se dotent de plus en plus d’équipements pour limiter la contamination de l’air comprimé qu’elles utilisent.

Différents moyens sont mis en œuvre et chacun répond à des besoins précis.

- Les filtres permettent d’éliminer l’huile sous toutes ses formes, mais ils ont une durée de vie limitée et peuvent rapidement saturer. L’idéal est de recourir à des machines sans huile.

- Des refroidisseurs réduisent la température de l’air comprimé, qui oscille entre 70 et 200°C. Ils limitent également la teneur en eau et sont systématiquement inclus dans les compresseurs. Un refroidisseur final est également placé après le compresseur.

- Le séparateur d’eau complète l’action du refroidisseur pour retirer l’eau de condensation de l’air comprimé.

- Le séparateur d’huile et d’eau permet de récupérer ces deux éléments et de les évacuer proprement, comme une huile usagée. Il s’agit en général d’un filtre à membrane qui vidange l’huile d’un côté et l’eau de l’autre.

- Le sécheur à adsorption vise à filtrer l’air grâce au charbon actif et à un catalyseur, puis à travers un filtre à particules. L’air produit est ainsi très pur et peut même être utilisé pour des applications médicales.

Les moyens techniques pour obtenir la qualité de l’air souhaitée

Pour respecter les exigences en matière de production d’air comprimé dans l’industrie agro-alimentaire, les fabricants font en sorte de concevoir des appareils rigoureux de traitement. L’idéal est de traiter l’air avant qu’il n’entre dans le système de production, puis d’intégrer des opérations de purification tout au long de la chaîne de distribution et jusqu’au point d’utilisation.

Il existe plusieurs appareils permettant d’obtenir la qualité d’air comprimé souhaitée. Chacun offre une solution adaptée à un ou plusieurs contaminants.

Moyens placés au niveau du compresseur d’air

- Les séparateurs d’eau éliminent l’huile liquide et l’eau condensée. En général placés avant les filtres coalescents, ils les protègent contre les contaminations massives. En revanche, ils ne sont pas efficaces contre les vapeurs d’huile ou d’eau.

- Les filtres coalescents sont destinés à éliminer les aérosols huileux et aqueux, ainsi que les impuretés de l’air atmosphériques, la rouille et l’entartrage. Ils sont normalement installés par paire, le premier protégeant l’autre afin qu’il soit plus efficace. Les filtres coalescents sont placés entre le collecteur d’air et le sécheur.

- Le sécheur à adsorption sert à éliminer la vapeur d’eau contenue dans l’air comprimé. Son efficacité est mesurée par le point de rosée sous pression (PRP). Le principe est de faire passer l’air dans un matériau dessiccatif. Le sécheur frigorifique est un autre type d’appareil qui refroidit l’air pour le dessécher, mais ces équipements ne sont en général pas adaptés à l’agro-alimentaire.

- Les filtres à adsorption ou à charbon actif permettent d’éliminer les vapeurs d’huile. Ils sont placés après les sécheurs et avant le circuit de distribution.

Moyens placés aux points d’utilisation de l’air comprimé

- Plusieurs filtres d’élimination des poussières doivent être installés sur le circuit de distribution afin de purifier l’air comprimé des particules sèches. Ils utilisent le même principe que les filtres coalescents.

- Les filtres stériles sont enfin destinés à éliminer les micro-organismes et les particules solides. Ils sont composés d’un tamis ou d’une membrane et fabriqués en acier inoxydable. Ils doivent être nettoyés et stérilisés de manière régulière.

Optimisation de la production d'air comprimé dans l'industrie

La production et l'utilisation efficace de l'air comprimé sont essentielles pour de nombreux procédés industriels. Pour optimiser cette ressource précieuse, il est important de considérer plusieurs aspects clés :

Choix du compresseur adapté

Le choix du bon type de compresseur est crucial pour une production d'air comprimé efficace. Les compresseurs à vis sont souvent privilégiés dans l'industrie pour leur efficacité énergétique et leur capacité à fournir un débit constant. Pour les applications nécessitant un air exempt d'huile, les compresseurs sans huile sont une excellente option, particulièrement dans l'industrie agroalimentaire où la pureté de l'air est primordiale.

Traitement de l'air comprimé

Un traitement adéquat de l'air comprimé est essentiel pour garantir sa qualité et protéger les équipements en aval. Ce processus implique généralement :

- Un refroidisseur pour abaisser la température de l'air comprimé après la compression

- Un sécheur pour réduire l'humidité et prévenir la condensation dans le système

- Des filtres pour éliminer les particules, l'huile et autres contaminants

Gestion de la consommation énergétique

L'air comprimé est souvent considéré comme le quatrième vecteur d'énergie dans l'industrie, après l'électricité, le gaz naturel et l'eau. Pour réduire le coût énergétique associé à sa production, plusieurs stratégies peuvent être mises en place :

- Utilisation de variateurs de vitesse sur les compresseurs pour adapter la production à la demande réelle

- Mise en place d'un système de gestion centralisée pour optimiser le fonctionnement de plusieurs compresseurs

- Récupération de la chaleur générée par les compresseurs pour d'autres processus industriels

Maintenance préventive

Une maintenance régulière des systèmes d'air comprimé est cruciale pour maintenir leur efficacité et prévenir les fuites. Cela inclut :

- L'inspection régulière des filtres et leur remplacement si nécessaire

- La vérification des niveaux d'huile dans les compresseurs lubrifiés

- La détection et la réparation des fuites dans le réseau de distribution

En mettant en œuvre ces pratiques, les industries peuvent significativement améliorer l'efficacité de leur production d'air comprimé, réduisant ainsi leurs coûts énergétiques et leur empreinte carbone.

Les normes strictes entourant les industries agro-alimentaires obligent les entreprises à mettre en place des systèmes fiables de traitement de l’air comprimé. Ainsi, la production respecte les normes sanitaires tout en optimisant la fabrication.

Produits associés

Filtres pneumatiques

Les filtres pneumatiques permettent aux systèmes pneumatiques de fonctionner correctement en retirant les contaminants.

Sécheur à adsorption

Un sécheur d'air comprimé est un équipement technique qui est utilisé pour réduire le taux d'humidité absolue de l'air comprimé.