- Publié le 25 janv. 2024

- Mis à jour le 25 janv. 2024

- 14 min

Comment réaliser un plan de circulation dans les infrastructures industrielles ?

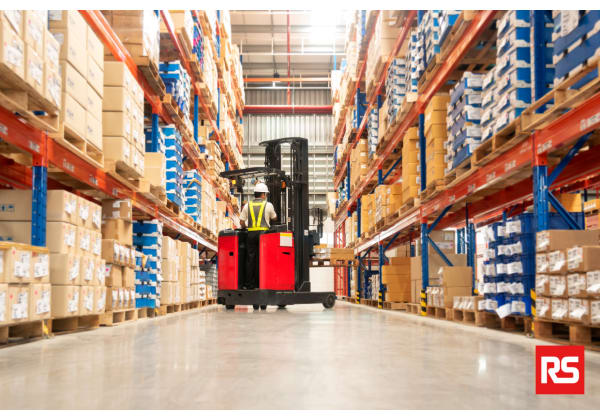

Dans l’industrie, l’élaboration d'un plan de circulation efficace dans les installations industrielles est une étape essentielle pour garantir la sécurité des employés, optimiser les opérations et assurer une meilleure productivité. Mais le plan de circulation répond à des règles bien précises, à commencer par un état des lieux, la mise en place d’équipements spécifiques et une formation des salariés.

Dans l’histoire de l’industrie, si la sécurité était pendant longtemps négligée par de nombreux chefs d’entreprise, elle est aujourd'hui devenue une priorité. C’est pourquoi les métiers de préventeurs et de responsables HSE (hygiène sécurité environnement) occupent une place de plus en plus importante dans l’organisation du travail, en particulier dans l’industrie. D’autant que la France, selon un rapport d’Eurostat, fait figure de mauvais élève en matière d’accidents du travail avec un ratio de 3,5 accidents pour 1 000 salariés, contre 0,5 aux Pays-Bas, 0,7 en Suède, 1 en Grèce et 1,7 en moyenne dans l’Union Européenne. L’Hexagone se situe également loin derrière l’Espagne (1,6) et l’Italie (1,8).

Si le bâtiment et les travaux publics se trouvent en haut du podium des secteurs les plus accidentogènes, l’industrie suit juste derrière avec en tête les opérations de manutention et les chutes (hauteur et plain-pied). De son côté, l’Assurance Maladie-Risques professionnels a, en 2019, révélé que 20 % des accidents produits en milieu industriel sont liés à la circulation, représentant près de 200 000 cas en moyenne chaque année.

Préoccupation majeure dans les entreprises industrielles, les accidents liés à la circulation des flux et des salariés peuvent avoir des conséquences graves sur la santé bien sûr, mais aussi sur la productivité (arrêt de production dû à l’endommagement du matériel mais aussi en raison d’une enquête menée sur les lieux de l’accident) ; et c’est sans compter le traumatisme d’une partie des salariés, se trouvant alors dans l’incapacité de reprendre immédiatement leur travail. De tels événements nuisent également à la réputation de l'entreprise (du point du vue médiatique et vis-à-vis des clients). D’où la nécessité d’élaborer une stratégie de prévention des risques liée à la circulation dans les locaux et les entrepôts de l’entreprise.

Avant tout, bien évaluer les risques

Les risques liés à la circulation peuvent être nombreux et graves, même si l’on se trouve en milieu industriel avec des engins roulant (par rapport au trafic routier) à faible vitesse, conduits par du personnel qualifié, dotés de capteurs et de systèmes d’alertes (en position de recul notamment), des flux de circulation – véhicules-piétons – en apparence limités (contrairement à une rue commerçante de centre-ville par exemple) et des marquages au sol. Bon nombre de caractéristiques qui font parfois oublier la dangerosité des tâches effectuées quotidiennement dans ces entrepôts.

Il existe un certain nombre de méthodes de calcul des risques, mais elles visent toutes à répondre à deux questions lors de l'élaboration d'un plan de gestion des risques sur le lieu de travail : Quel est le niveau de risque pour les travailleurs ? Comment pouvons-nous minimiser ce risque ?

Pourtant, dans le domaine du levage et de la manutention (à l’origine de 7 500 accidents par an (dont 500 graves) selon les chiffres de la Carsat Normandie dévoilés en 2016 dans un document de sensibilisation sur la prévention), les heurts de piétons apparaissaient en tête des accidents (40%), devant le renversement (et le basculement) des chariots (34%).

Plus marginaux, les problèmes liés aux chutes de chariots en pente ou à des chocs en roulant (2 % et 1 % des accidents) sont également à prendre en considération, eu égard aux conséquences pouvant être désastreuses. Selon l’INRS, on dénombre chaque année plus de 8 300 accidents avec arrêt de travail et 580 avec séquelles pour les conducteurs de chariots automoteurs de manutention, coûtant la vie à dix salariés en France. L’institut de recherche estime également que dans un cas sur deux, le décès est lié au renversement latéral du chariot.

Tout d’abord, si ces engins de manutention font appel à des compétences spécifiques, c’est bien parce qu’ils ne sont pas aussi maniables qu’un véhicule destiné à la route, qu’ils sont lourds et, surtout, qu’ils transportent des charges imposantes tant par leur volume que par leur poids. Et qu’à défaut de jouer les équilibristes, l’opérateur doit empiler un maximum de produits ou de palettes en vue d’être toujours plus productif. En somme, la circulation, bien qu’en apparence lente, se fait en réalité au pas de course. Le premier des risques est donc la vitesse d’exécution des manœuvres et opérations de chargement-déchargement. Dans l’urgence, en particulier en fin de journée, l’humain perd de sa vigilance, surtout lorsque la confiance règne en maître dans les opérations du quotidien.

Ainsi, dans les zones où les piétons et les véhicules se déplacent simultanément, il existe un risque de collision. Cela peut se produire lorsque les conducteurs ne voient pas les piétons ou ne respectent pas les règles de priorité. Autres risques, les chutes des piétons, lesquels peuvent glisser, trébucher ou tomber lorsqu'ils circulent sur des sols glissants, encombrés ou mal entretenus. Ces chutes peuvent entraîner des blessures graves, telles que des fractures ou des entorses, mais aussi des collisions avec un engin circulant dans sa zone, sur laquelle est tombée la personne. Autre risque notable, le renversement des engins, surtout lorsqu’ils transportent des palettes, dû à une mauvaise conduite mais aussi à des obstacles sur la voie (poteau, objets mal rangés et palettes qui traînent ou encore une chaussée glissante en raison de la présence de liquide ou de graisses). La chute de charges sur les personnes peuvent survenir en raison d’un freinage brusque ou d’un virages mal négocié. C’est le cas aussi des collisions entre les véhicules eux-mêmes.

Ces différents risques soulignent l'importance de prendre des mesures de prévention et de sécurité adaptées pour réduire les accidents du travail liés à la circulation dans les entreprises industrielles. Des formations adéquates, des mesures de signalisation claires, des barrières physiques et des politiques de circulation bien définies, ainsi que des équipements spécifiques, peuvent contribuer à améliorer la sécurité. Une bonne gestion des flux de circulation va ainsi permettre de réduire au maximum les risques d’accidents en apporter de la logique, de la visibilité des zones de circulation et de la fluidité. Elle amènera davantage de sérénité chez les salariés et les intervenants extérieurs et améliorera donc la rapidité des opérations, l’efficacité des opérateurs et in fine la productivité.

Agir contre les accidents du travail

1 personne sur 4 sera un jour victime d’un accident sur son lieu de travail. Une statistique alarmante rappelant une autre étude statistique rendue publique par le ministère du Travail, en novembre 2022, et qui recensait en moyenne plus de 2 500 accidents du travail par jour ouvrable.

Établir un plan de circulation dans l’entreprise, étape par étape

Il est important de respecter plusieurs étapes. À commencer par le b.a.-ba d’un projet d’entreprise, c’est-à-dire l’implication de l’ensemble des opérateurs et des services travaillant quotidiennement dans le lieu concerné. L’objectif étant de créer un plan visible et compréhensible par tous les corps de métiers amenés à circuler fréquemment ou occasionnellement dans l’usine ou l’entrepôt.

La circulation en usine étant souvent dense en raison de la multiplicité de personnes amenées à se déplacer dans l’usine ou l’entrepôt (salariés, livreurs, intérimaires, fournisseurs, livreurs…), il faut avant tout réaliser un état des lieux avec une représentation graphique permettant d’identifier les trajets, les voies de circulation pour piétons et véhicules, les éventuelles zones à risque et non conformes puis répertorier les moyens de manutention. Une fois la synthèse faite, des pistes d’amélioration sont à prendre en compte afin d’établir un plan de circulation, selon les différentes zones (circulation, piétonnes, chargement/déchargement, stockage et urgence).

Tout d’abord, les voies de circulation principales : ces zones à l'intérieur de l'usine et sont destinées au passage des véhicules tels que les camions de livraison, les chariots élévateurs et les transports internes. Elles doivent être suffisamment larges pour créer un passage sûr et faciliter les manœuvres des véhicules. Ensuite viennent les allées piétonnes destinées à assurer la sécurité des piétons. Séparées des zones de circulation des véhicules, ces zones réservées aux piétons doivent être clairement indiquées et bien visibles grâce à des marquages au sol (et des passages protégés), des panneaux voire des barrières de protection.

Rubans de signalisation

Les rubans de signalisation servent à délimiter une zone à danger potentiel ou à canaliser un public. Découvrez toute notre gamme.

Barrières de protection

La barrière de sécurité est utile pour tenir les personnes à l'écart d'un danger. Elle peut aussi être utilisée pour réserver l'accès à une porte ou à un escalier aux personnes étrangères au service.

Autres zones identifiées, celles consacrées au chargement/déchargement et sur lesquelles il est important de prévoir des espaces spécifiques et bien définis, bien signalisés et clairement séparés des autres zones de circulation. Ces zones sont à différencier du stockage, espace devant être organisé de manière à permettre une circulation aisée dans les allées des véhicules de manutention, tels que les chariots élévateurs. Il est important de maintenir ces allées dégagées (via des panneaux de signalisation par exemple) et bien marquées afin de faciliter le repérage et l'accès. Enfin, les zones d'urgence et les voies d'évacuation doivent être prévues pour faire face aux situations d'urgence telles que les incendies ou tout contexte nécessitant une évacuation rapide. Ces zones doivent être clairement délimitées, accessibles et dégagées à tout moment. Les voies d'évacuation doivent également être suffisamment larges afin d’accueillir un nombre important élevé de personnes et équipées de panneaux de signalisation clairs pour indiquer la direction à suivre en cas d'urgence.

Une fois les zones identifiées, il est essentiel de procéder à une classification des flux de circulation. Il s’agit d’identifier et de classer les différents types de flux de circulation dans l'usine, tels que le trafic entrant, sortant, interne, et les zones spécifiques réservées aux véhicules de service. Cette classification permet d'optimiser la coordination des flux et de réduire les risques de collisions ou de congestion. De là, il est possible de créer des voies de circulation distinctes, c’est-à-dire des voies spécifiques pour chaque type de circulation (de largeur différente, avec une signalétique spécifique). Là vient la mise en place de panneaux de signalisation. Ceux-ci doivent être clairs et facilement lisibles afin de guider les conducteurs et les piétons. Il est conseillé d’utiliser des panneaux standardisés pour indiquer les directions, les limitations de vitesse, les zones de danger et les priorités.

Panneaux issue de secours

Les panneaux de sortie sont probablement le type de signalisation qui nous est le plus familier sur le lieu de travail. Découvrez nos différents panneaux d'issue de secours.

Panneaux d'interdiction

Les panneaux d'interdiction sont essentiels sur les lieux de travail et les zones publiques pour garantir la sécurité de tous. Découvrez tous nos produits.

Dans la foulée vient les marquages au sol tels que des lignes, des flèches et des pictogrammes pour indiquer les voies de circulation, les zones de stationnement, les passages piétons et les zones de chargement/déchargement et autres dispositifs de sécurité tels que des miroirs et des systèmes de signal lumineux (notamment dans les virages à angle droit, là où la visibilité est réduite). Ces marquages doivent être régulièrement entretenus et nettoyés afin de maintenir une visibilité optimale. Il est également nécessaire d'installer des barrières de sécurité, des dispositifs d'avertissement sonores et visuels.

Du côté des technologies plus récentes, notons que pour améliorer encore la planification et la gestion du trafic dans les installations industrielles, l'utilisation de l'automatisation peut se révéler bénéfique. Il s'agit notamment du déploiement de systèmes intelligents de contrôle du trafic, de la surveillance en temps réel des flux de trafic et de l'intégration de véhicules à guidage automatique (AGV) ou de la robotique pour rationaliser les processus de manutention des matériaux. Ces technologies ont pour but d’améliorer la sécurité et l'efficacité et réduire les erreurs humaines… et donc une grande partie des causes d’accident.

Organiser les flux de circulation, former et évaluer en permanence

Ces éléments de signalisation doivent impérativement s’accompagner d’une organisation des flux en fonction de l’activité et de l’urgence, de l’espace disponible et des matériels. Après avoir déterminé la fréquence, la vitesse et les « heures de pointe » des différents flux de circulation, et identifié les points de congestion potentiels, le responsable doit organiser les flux entrants et sortant de matière et de marchandises, les flux du personnel (interne ou externe à la société) sans oublier les flux quotidiens nécessaires au déroulement de l’activité de l’entreprise. À ce titre, afin de fluidifier le trafic, il est pertinent, dans la mesure du possible, de prévoir des zones de stationnement pour les véhicules légers et lourds. Cela permet de minimiser les embouteillages et de faciliter le chargement et le déchargement des matériaux. Les zones de stationnement doivent être bien organisées et facilement accessibles depuis les zones de traitement ou de stockage des matériaux.

Autre volet, cette fois humain, la formation et la sensibilisation. Outre les autorisation pour les caristes d’être en possession d’un permis officiel de conduire des engins de manutention, il est nécessaire pour l’entreprise de fournir une formation adéquate aux conducteurs comme aux piétons ainsi qu’à l’ensemble des employés afin de les sensibiliser aux règles de circulation et promouvoir une conduite sécuritaire. Il s’avère utile d’organiser des séances de rappel périodiques afin de créer une culture de sécurité routière au sein de l'usine ; des inspections peuvent aussi être envisagées. Enfin, ne pas omettre de surveiller et d’évaluer régulièrement l'efficacité du plan de circulation en analysant les problèmes récurrents, les goulets d'étranglement et les zones à risque. Car l’objectif est bel et bien prioritaire : le « zéro accident ».

Produits associés

Contrôle du trafic et de la foule

Notre gamme de contrôle du trafic et de la foule offre une variété de produits tels que des cônes de sécurité, des barrières permanentes et temporaires, ainsi que des ralentisseurs et des clôtures.

Sécurité des sols

Nous proposons un large sélection de tapis et d'équipements de sécurité qui respectent la législation en matière de santé et de sécurité. Découvrez notre gamme.

Panneaux de signalisation

Au-delà du simple respect de la réglementation, les panneaux de signalisation préservent les bâtiments, les biens et les personnes sur le lieu de travail. Il est donc primordial d'y recourir dans le cadre de l'élaboration d'un plan de circulation.

Pour aller plus loin

Liens connexes

- Normes et règles de sécurité en entrepôt : les incontournables

- Support mural pour miroir de circulation RS PRO, pour Extérieur

- Support mural pour miroir de circulation RS PRO, pour Intérieur

- Site industriel : Comment garantir la sécurité du personnel des...

- Marquage au sol : Sécurisez le quotidien de vos collaborateurs

- Quelles sont les normes électriques des bâtiments industriels ?

- Quel est l’intérêt du TCO dans la gestion de son entreprise ?

- Les actions à mettre en place en hiver