- Home

- >

- InfoZone

- >

- electroniques

- >

- LED au phosphore différé : une lumière de qualité et une efficacité supérieures

LED au phosphore différé : une lumière de qualité et une efficacité supérieures

Les concepteurs de solutions d'éclairage modernes recherchent non seulement le meilleur rendement énergétique et une longévité optimale associés à la technologie des LED, mais aussi une lumière qualitativement améliorée et une stabilité chromatique accrue. Le phosphore différé est considéré comme la prochaine génération des technologies d'éclairage aux LED. Lance Hemming, Responsable du groupe international de produits pour RS Components, explique :

Pour produire des LED à lumière blanche, la méthode traditionnelle consiste à associer un semi-conducteur bleu avec une couche de phosphore, habituellement jaune ou ambre, directement sur le substrat. Le phosphore absorbe la lumière sur la longueur d'onde bleue et réémet des photons avec des longueurs d'onde plus longues. Par conséquent, la lumière monochromatique est convertie en lumière blanche à large spectre. Développées commercialement pendant les années 1990, des variations de ce processus de conversion du phosphore, le substrat et la « recette » du phosphore sont encore largement utilisées pour produire une gamme étendue de LED, destinées à une grande variété d'applications d'éclairage et d'illumination.

Les fabricants continuent de développer de nouvelles techniques basées sur la conversion du phosphore dans le but d'améliorer l'efficacité et l'uniformité chromatique, tout en réduisant les dimensions du semi-conducteur et les coûts de fabrication. La gestion thermique joue un rôle critique dans cette évolution.

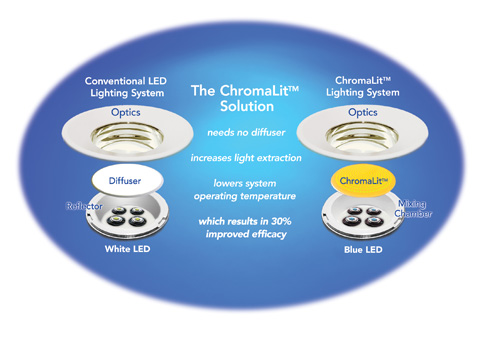

Une nouvelle méthode gagne actuellement du terrain. Elle est appelée « phosphore différé » (« remote phosphor » en anglais) et consiste à ne pas mettre la couche de phosphore (luminophore) en contact direct avec le matériau semi-conducteur. Le module comprend une chambre où la lumière se combine. Elle est dotée de parois extrêmement réflectives, physiquement séparées du matériau semi-conducteur. L'éloignement du phosphore et du matériau semi-conducteur autorise une meilleure dissipation de la chaleur, ce qui améliore le rendement énergétique, l'efficacité et la fiabilité, tout en renforçant la stabilité de la couleur à long terme.

Des solutions plus avancées sont en cours de développement, avec deux ou trois composants phosphorés pour obtenir un meilleur indice de rendu chromatique (IRC) et un meilleur indice R9 (rendu des tonalités saturées dans le rouge).

Pour plus d'endurance, des phosphores tels que l'aluminate vert, le nitrure rouge et le grenat d'yttrium-aluminium (YAG) sont sélectionnés pour bénéficier d'une durée de vie supérieure à 50 000 heures. La fabrication des LED au phosphore différé revendique d'autres avantages, tels que la simplification de l'encapsulation, en particulier pour l'assemblage des modules avec des techniques de montage direct des puces.

Coût concurrentiel

La technologie du phosphore différé remonte aux années 1980, lorsqu'elle a été utilisée pour fabriquer les premiers panneaux d'instrumentation numérique de l'automobile. Pour les applications d'éclairage, des fabricants comme Philips et Intematix ont intégré des produits LED au phosphore différé dans le courant des années 2000. Les premiers produits étaient généralement plus coûteux que les LED à lumière blanche au phosphore converti. En dépit des avantages apportés en termes de performance, la pénétration initiale sur le marché a été lente. Mais des améliorations des processus de fabrication ont permis de réduire les coûts jusqu'à un niveau plus concurrentiel. Comme le soulignent les défenseurs du phosphore différé, les coûts des LED ont moins d'importance si l'on tient compte du coût total au niveau du module et du système. Par exemple, les systèmes au phosphore différé n'ont pas besoin de diffuseur. Une puissance lumineuse supérieure réduit le nombre de LED nécessaires, induit une gestion thermique plus facile à maîtriser, ainsi qu'une simplification de certains composants électroniques.

La technologie des LED au phosphore différé, telle que mise en œuvre dans la gamme ChromaLit d'Intematix, peut offrir une meilleure efficacité, tout en étant rentable.

Cette technologie peut avoir l'inconvénient potentiel d'une apparence jaune ou orange lorsque les LED sont éteintes. Cet aspect peut être contre-indiqué pour certaines applications de luminaires. Intematix a résolu ce problème en ajoutant un revêtement réfléchissant sur l'optique du phosphore différé qui augmente la réflexion de la lumière bleu, compensant ainsi l'effet jaune/ orange.

Efficacité

Pour de nombreuses applications, les éclairages LED offrent un avantage majeur : ils génèrent peu de chaleur, et beaucoup moins que les halogènes en particulier. Néanmoins, le passage du courant dans les LED génère une chaleur qui doit être évacuée. Comme pour d'autres technologies à base de semi-conducteur, des températures de jonction excessives peuvent avoir un impact sur la performance à long terme. Dans les LED, la dégradation de la couche époxy/phosphore peut entraîner une réduction de la luminosité, de la stabilité chromatique et de la durée de vie. Cependant, il est possible de réduire la puissance lumineuse en limitant le courant d'alimentation. La chaleur et la puissance augmentent et baissent toujours ensemble. Mais les fabricants recherchent constamment des processus qui maximisent la puissance lumineuse et minimisent les problèmes thermiques, tout en offrant un produit le plus compact possible. La réduction du rendement énergétique est un facteur à intégrer dès que l'augmentation du courant est envisagée.

L'efficacité accrue de la technologie au phosphore différé est clairement démontrée par la disponibilité des lampes à haute puissance lumineuse. Les LED au phosphore différé deviennent de plus en plus demandées pour les applications de conversion. Par exemple, pour remplacer des ampoules à incandescence de 100 W et 150 W, créer des luminaires linéaires plus lumineux, remplacer des tubes fluorescents dans des applications à haute luminosité.

Les produits CL-840-L152-XT d'Intematix, par exemple, offrent une puissance lumineuse de 4300 lm, ou 210 lm par watt radiant. La densité lumineuse peut s'étendre de 500 à 2500 lm par pied linéaire (33 cm). L'IRC est de 80 avec une température de couleur de 4000K. Intégrés en modules, ces dispositifs peuvent émettre 163 lm/W nominaux au niveau du système. La plus récente gamme linéaire ChromaLit améliore encore la performance en termes de luminosité uniforme sur toutes les longueurs, avec une finition blanche hors tension.

Avec de telles caractéristiques, les dispositifs à semi-conducteur répondent parfaitement aux exigences de nombreuses applications, telles qu'éclairage pour panneaux, plafonniers et chemins lumineux encastrés, installations d'éclairage indirect. Jusqu'à présent, certaines de ces applications ont posé des difficultés aux solutions LED, puisque les sources lumineuses doivent être diffuses, ce qui réduit l'efficacité du système.

Uniformité et stabilité de la couleur

La stabilité de la couleur est particulièrement importante pour l'uniformité à long terme de la couleur. Des températures de jonction plus élevées peuvent provoquer une détérioration du phosphore et par conséquent des changements de couleur. Le problème est amplifié par le montage de plusieurs matrices dans les produits linéaires. Par exemple, lorsque des LED changent de couleur à différentes fréquences, produisant une apparence inégale et des effets lumineux indésirables. Les LED générateurs de chaleur n'étant pas en contact direct avec la couche de phosphore, la technologie du phosphore différé réduit la possibilité des déviations de couleur.

Température de couleur

La température de couleur des LED peut être ajustée en modifiant la « recette » du phosphore, basée sur la longueur d'onde exacte et l'épaisseur de la couche de phosphore. Cette possibilité est un avantage commun aux LED au phosphore différé et au phosphore converti. Une combinaison soigneusement sélectionnée de phosphores rouge, orange, jaune et vert permet aux fabricants de produire des LED offrant des températures de couleur spécifiques, allant du blanc chaud au blanc froid. Elle permet aussi de combiner et d'ajuster plusieurs matrices de différentes températures de couleur corrélées (CCT) pour obtenir des températures de couleur programmables par l'utilisateur.

Pour les processus au phosphore différé, des bandes ou disques de phosphore spécialement développés (selon la forme du matériau semi-conducteur) sont utilisés. Lorsqu'ils sont assemblés en module, l'utilisateur peut ajuster la température de couleur. La lumière devient plus chaude lorsqu'elle diminue, et plus froide lorsque la luminosité augmente. Ceci est d'autant plus important pour les luminaires dimmables encastrés, les dispositifs décoratifs, les spotlights pour les services de restauration et d'hôtellerie, et certaines applications architecturales et de la grande consommation.

Modules et montages

Comme elle exige une chambre de mélange derrière l'optique, la technologie des LED au phosphore différé nécessite une construction plus profonde du module. Ceci n'est pas perçu comme un obstacle important dans de nombreux designs, bien que certaines applications nécessitent des profils les plus minces possibles. En outre, avec la technologie du phosphore différé, le disque ou la bande de phosphore peut être moulé dans presque toutes les formes imaginables, offrant aux concepteurs une grande souplesse de design.

Précisons que la gamme des produits Intematix inclut des substrats de formes variées : rondes, carrées, cylindriques, en panneau, elliptiques, en dôme et en bande. La gamme ChromaLit Dome, par exemple, est idéale pour convertir des lampes en plafonniers, appliques murales, et systèmes de plafond. Les pièces incluent le CL-930-DOM40-PC avec une puissance lumineuse de 600 à 1000 lm, une efficacité de conversion de 150 lm/radiant W, une température de couleur corrélée de 3000 K et un indice de rendu de couleur de 90. Dimensions : 42 mm (diamètre de base) x 26,1 mm (hauteur).

Pour les spotlights, modules, spots encastrés et éclairage zonal, la gamme ChromaLit XT/XTS inclut une vaste sélection de modèles offrant des puissances lumineuses de 500 à 10 000 lm et des températures de couleur de 2700 à 5000 K (CCT). Par exemple en haut de la gamme, le CL-750-R100-XT délivre 10 000 lm avec une efficacité de 230 lm/radiant W, une CCT de 5000 K et un IRC de 70. Par contre, étant conçu pour des applications avec spotlights de plus petites dimensions, le CL-927-R23-PC génère une puissance lumineuse de 500 lm, CCT de 2700 K et un IRC de 80. Les dimensions sont donc inférieures, avec un diamètre de 22,5 cm, au lieu de 100 mm pour l'autre modèle.

Conclusion

La technologie des LED au phosphore différé a le potentiel de fournir une meilleure efficacité, une puissance lumineuse supérieure et une qualité de lumière améliorée, avec les avantages liés à une longévité et un rendement énergétique accrus. En ce qui concerne le coût du module ou du système, et pas seulement le coût des LED, le phosphore différé se présente aussi comme une solution rentable pour les conversions et les éclairages neufs.