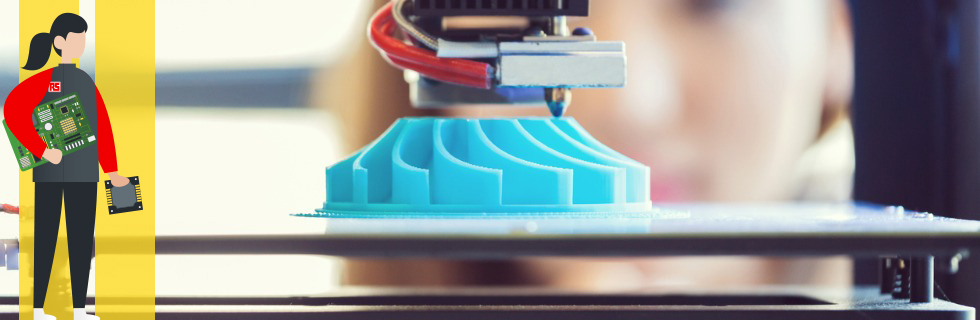

La fabrication additive pour le prototypage rapide

La fabrication additive est un procédé parfaitement adapté au prototypage. Ce procédé permet en effet de produire des prototypes présentant des caractéristiques mécaniques semblables à celles des pièces finales sans nécessiter la conception et la mise en œuvre d’outillages spécifiques. Ainsi, les bureaux d’études peuvent modifier à l’envi leurs conceptions numériques et créer en quelques heures des prototypes. Ils peuvent même en réaliser à moindre coût plusieurs variantes en ajustant certaines formes, dimensions et autres propriétés mécaniques en fonction des résultats de tests, des validations, des évaluations et des observations effectués sur les précédents prototypes. Les technologies de fabrication additive existent déjà depuis de nombreuses années mais la diminution de leur coût conjuguée à leur relative simplicité d’emploi les rendent aujourd’hui accessibles à un plus grand nombre d’entreprises qui n’ont plus à sous-traiter la fabrication de leurs prototypes.

Article publié le 16/12/2021

L'intérêt du prototypage

Le prototypage est bien souvent indispensable à tout processus de développement de nouveaux produits. Il permet aux équipes de conception de démontrer la faisabilité de nouveaux concepts et de les faire évoluer au fil du processus de développement. Des prototypes sont ainsi fabriqués à chaque modification majeure d’un produit en cours de développement. Ces prototypes d’aspect et aux fonctionnalités semblables au produit final seront utilisés pour s’assurer par une série de tests et d’évaluations que le produit répond aux exigences attendues avant de lancer sa production en série. Les pièces prototypes permettent au concepteur de valider la faisabilité de leur produit ainsi que leurs caractéristiques dimensionnelles, géométriques et fonctionnelles.

Il est cependant coûteux de fabriquer des prototypes fonctionnels s’approchant en qualité de celle de la pièce finale en utilisant les processus de production conventionnels : usinage, tournage, fraisage, moulage par injection, poinçonnage, pliage, soudage, etc. Car d’une part, ces procédés de fabrication traditionnels exigent bien souvent la réalisation d’outillages qu’il faudrait reconcevoir ou modifier à chaque fois que le prototype évolue durant sa phase de conception. Le coût de fabrication d’un lot de pièces sur une machine diminue en effet généralement avec l’augmentation du nombre de pièces identiques produites. Pour une petite quantité de pièces, le coût de l'outillage peut devenir excessif. De plus, dans certains cas, il est nécessaire de mobiliser une ou plusieurs machines-outils dédiées habituellement à la production.

De ce fait, la fabrication de prototypes en petites séries par des procédés traditionnels est une opération relativement coûteuse.

Réduction des coûts

Les procédés de fabrication additive permettent justement de réduire les coûts et d’accélérer ce processus. Si bien que la fabrication additive, dite également impression 3D, est aujourd’hui considérée comme une solution idéale pour le prototypage rapide. En effet, grâce à la fabrication additive, fini la chronophage et coûteuse phase de réalisation de maquettes de pièces ou d’assemblages mécaniques, puisque, pour simplifier, il suffit aux concepteurs de concevoir leurs pièces prototypes à partir d’un logiciel de conception numérique (CAO pour Conception Assistée par Ordinateur), de transférer leurs modèles à la machine de fabrication additive pour que celle-ci les produise en à peine quelques minutes à quelques heures selon les dimensions et la géométrie de la pièce et en fonction du matériau (polymères, métaux, céramiques) et de la technique de fabrication additive mise en œuvre. Les équipes de conception peuvent alors procéder aux tests de validation souhaités, remanier le modèle CAO de la pièce selon leurs observations, les tests et les mesures effectués puis relancer tout aussi rapidement la fabrication d’un nouveau prototype.

Pièces plus complexes sans outillage

Les procédés de fabrication additive présentent en outre l’avantage de permettre la conception d’une pièce avec une seule et même machine contrairement aux méthodes soustractives conventionnelles qui peuvent nécessiter le passage successif sur différentes machines-outils qui requièrent un outillage spécifique. Aucun moule ou dispositif spécifique n’est nécessaire pour positionner la pièce dans un équipement de fabrication additive.

La fabrication additive permet par ailleurs de générer beaucoup moins de déchets de matériaux par rapport aux techniques d’usinage qui procèdent par soustraction de matière d'un bloc de plastique ou d’un alliage métallique. Les techniques de tournage, fraisage ou encore d'électro-érosion, enlèvent de la matière jusqu'à obtention de la pièce alors que les procédés de fabrication additive déposent de la matière couche par couche. Ce qui offre la possibilité, contrairement aux techniques conventionnelles, de réaliser des pièces beaucoup plus complexes avec par exemples des cavités et des canaux internes. Certaines techniques permettent même de produire un assemblage fonctionnel intégrant des charnières, des ressorts, des engrenages, etc. Ce qui évite les étapes d’assemblage ultérieures. Plusieurs pièces empilées peuvent également être fabriquées dans le volume de la machine. Ce qui se répercute évidemment sur la productivité et le coût de fabrication des prototypes. De plus, certains procédés de fabrication additive peuvent produire en un seul passage des pièces constituées de différents matériaux.

Pour approfondir

Une sélection d'articles pour que vous puissiez continuer à développer vos connaissances.

Présentation de la fabrication additive

Cette technique de fabrication est parfois appelée impression 3D mais en réalité, il ne s’agit pas vraiment d’impression mais de la mise en forme d’une pièce à partir de son modèle numérique (fichier CAO) en superposant successivement différentes couches de particules d’un matériau d’apport et de les fusionner entre elles pour finalement obtenir la pièce de la géométrie et la forme souhaitées.

Solutions IoT : l’importance de la fiabilité !

Bien que la technologie évolue rapidement, certains principes fondamentaux restent les mêmes, à commencer par les règles de fiabilité. Dans ce billet, Havr, partenaire de RS Components, vous explique en quoi la fiabilité des solutions IoT est primordiale et comment elle a été pensée pour son système de contrôle d’accès intelligent, BrightLock.

Service & produits associés

Logiciels

Le logiciel d'impression 3D est une suite d'outils logiciels qui aident à transformer des conceptions en prototypes avec des imprimantes 3D.

Service impression3D

Du virtuel à la réalité grâce à notre service impression 3D.

Matériaux

Une large gamme de matériaux adaptés à toutes sortes d'imprimantes 3D. Que vous optiez pour une imprimante à filament plastique ou à résine.

Imprimantes 3D

Les imprimantes 3D révolutionnent les processus de fabrication, fournissant des solutions pour le prototypage rapide et la fabrication addit